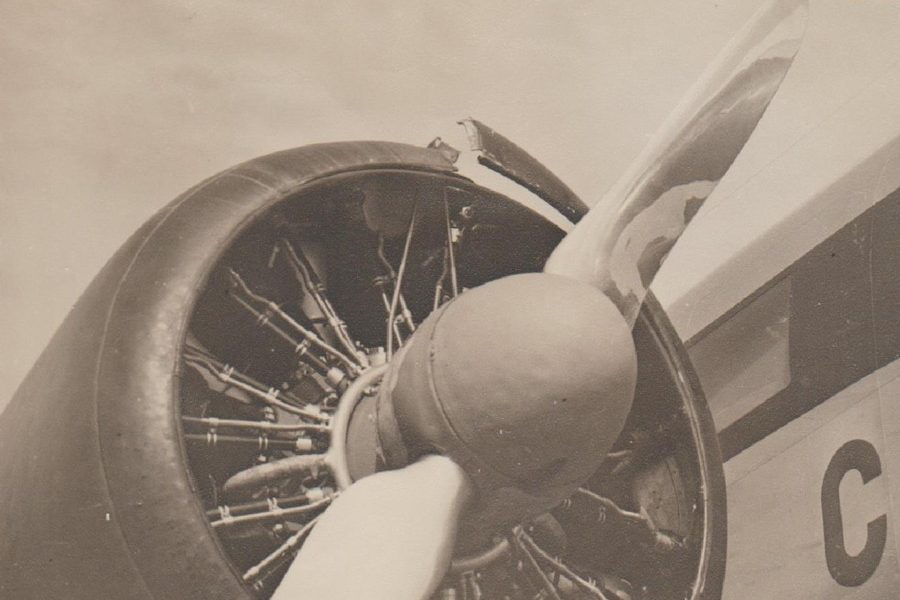

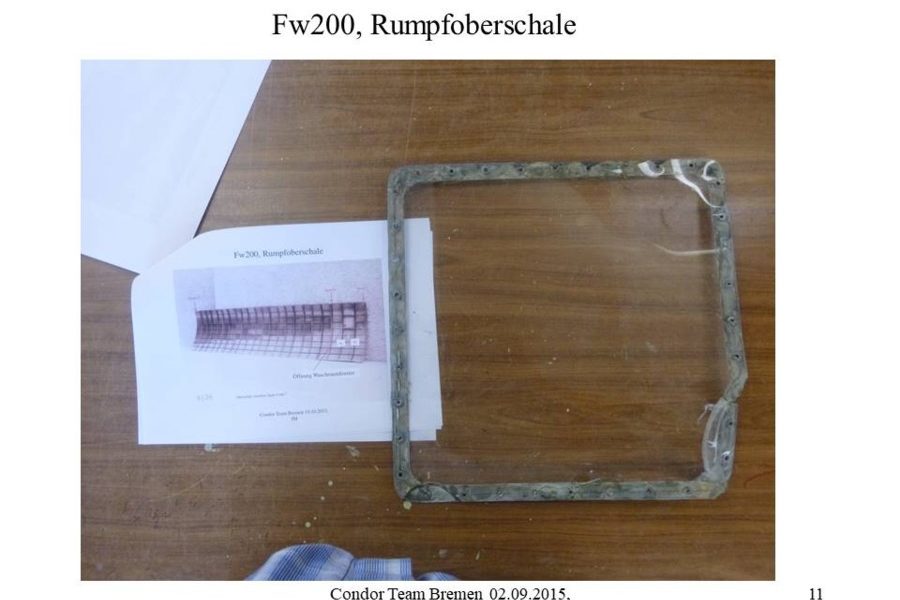

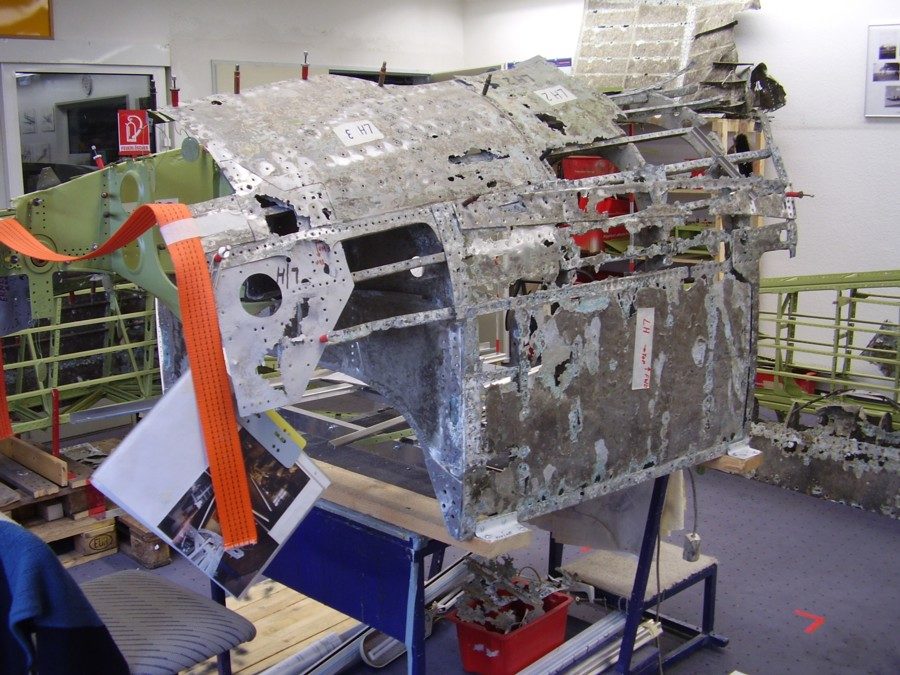

Im August 2012 trafen die Fw200 C-1 Wrackteile aus der Dyrøya-Bergung beim Deutschen Technikmuseum in Berlin ein. Bei der ersten Sichtung der Wrackteile wurde an einem Strukturfragment ein Plexiglasfenster entdeckt. Diese Fenster hatte eine Größe von 360 x 322mm und war von der Außenseite mit einer Farbschicht versehen.

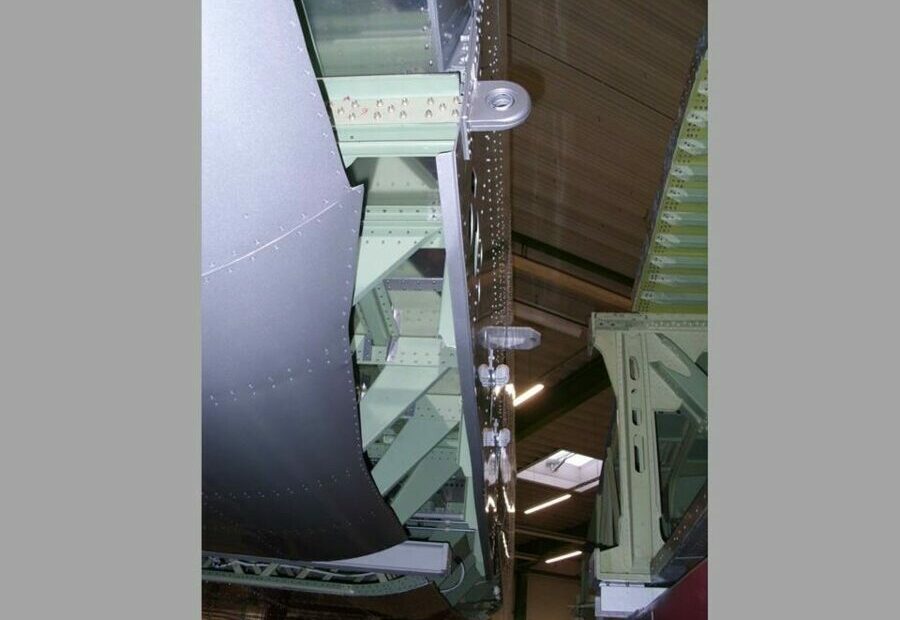

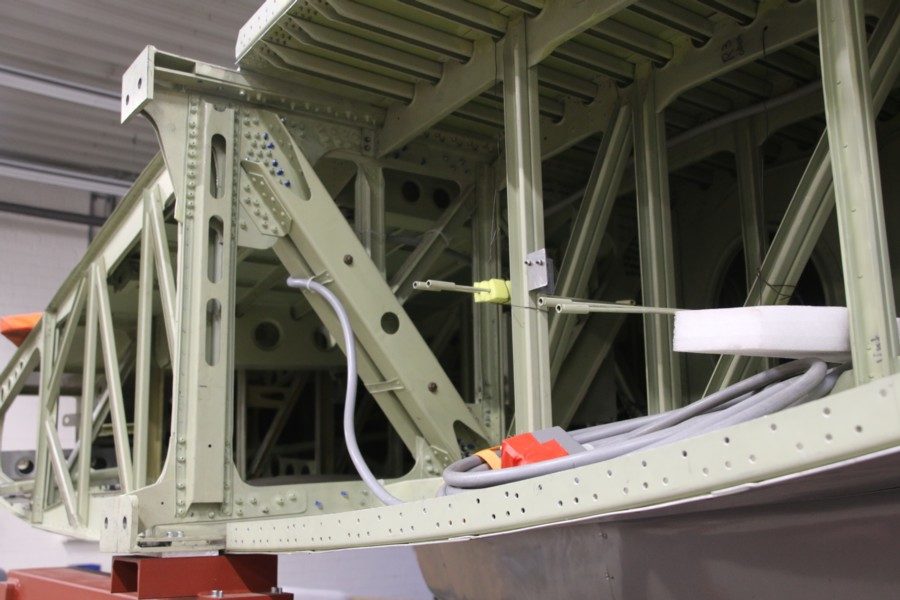

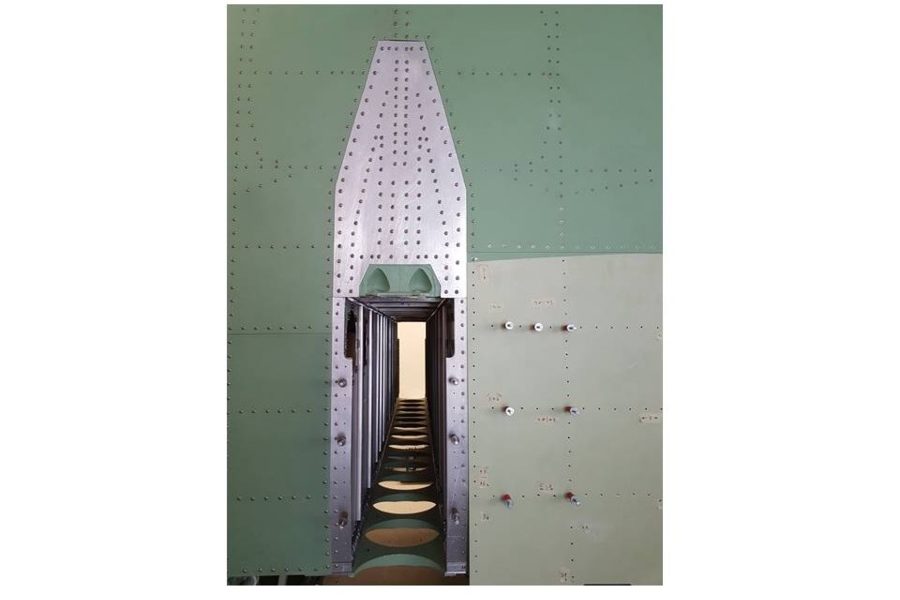

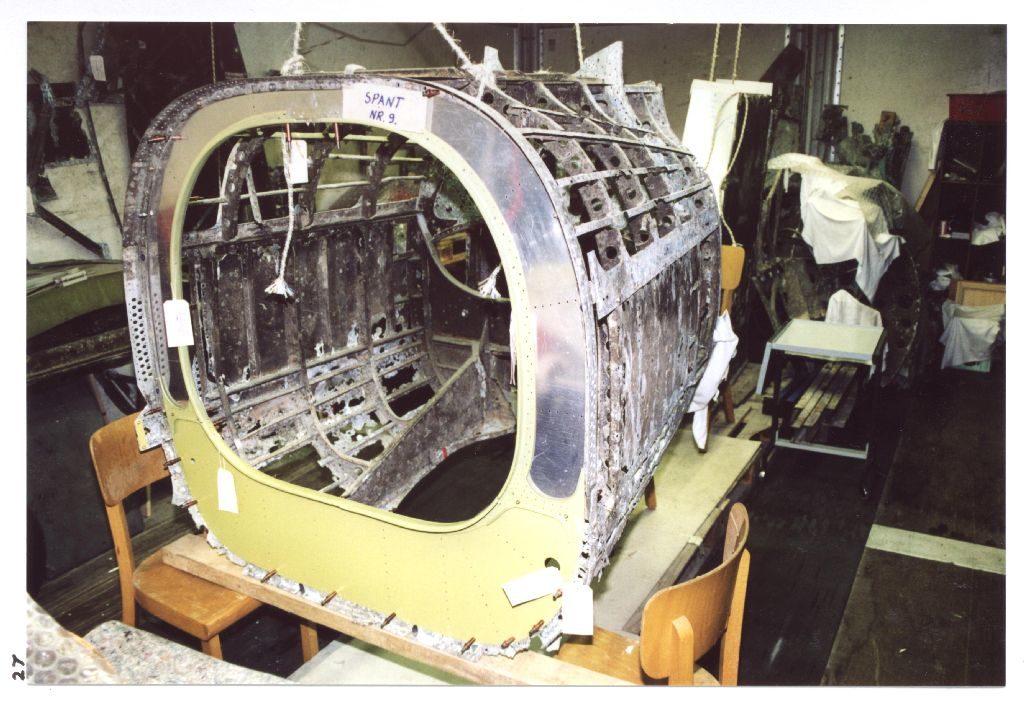

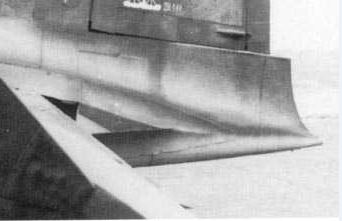

Struktufragment der Fw 200 C-1, Werk-Nr. 0002, mit einem unbekannten Fenster

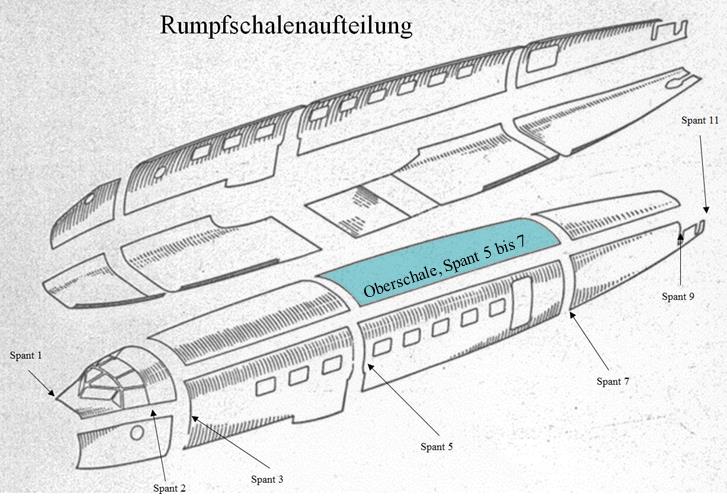

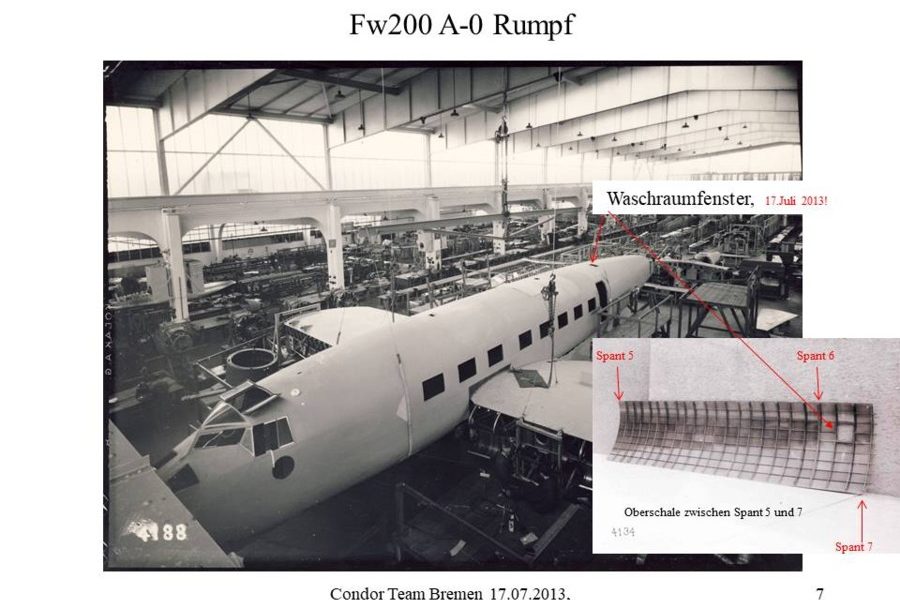

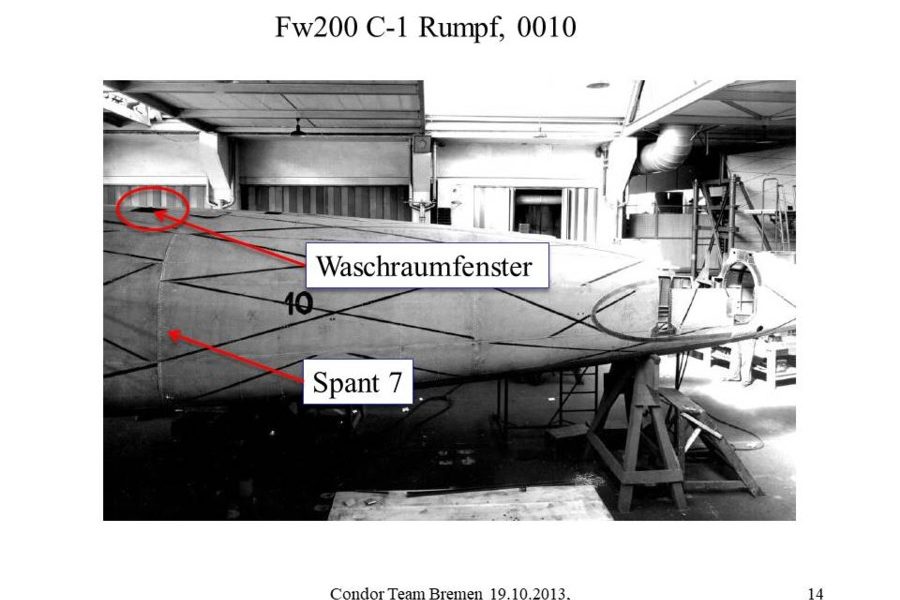

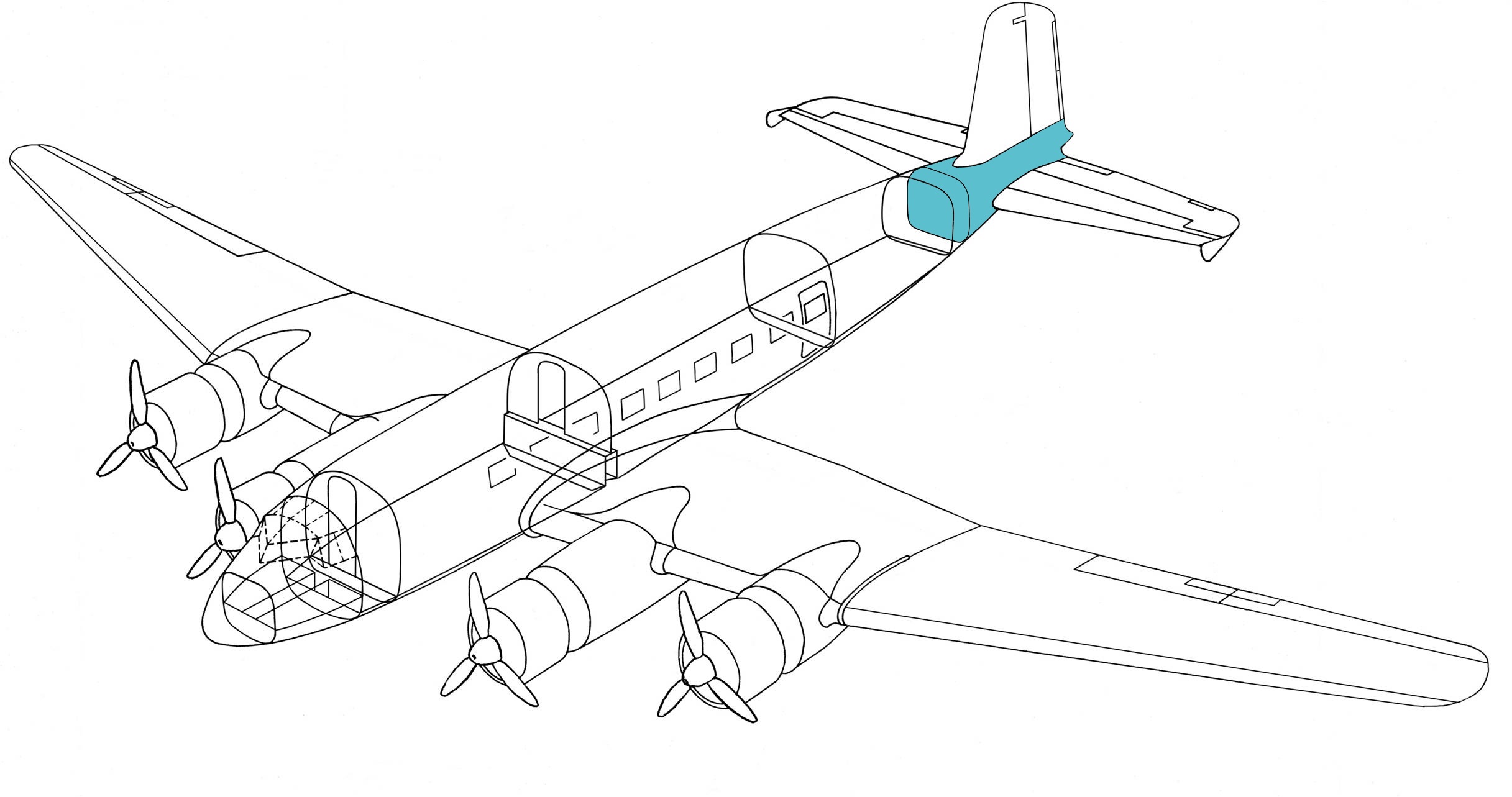

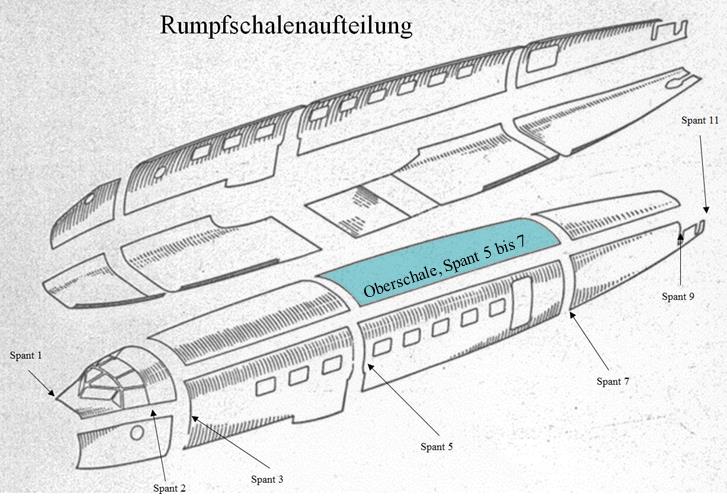

Eines war sicher, das Fenster gehörte in den hinteren Rumpfbereich .Das Strukturfragment mit dem Fenster konnte zur Rumpfoberschale, in der auch der B-Stand integriert war, zugeordnet werden.

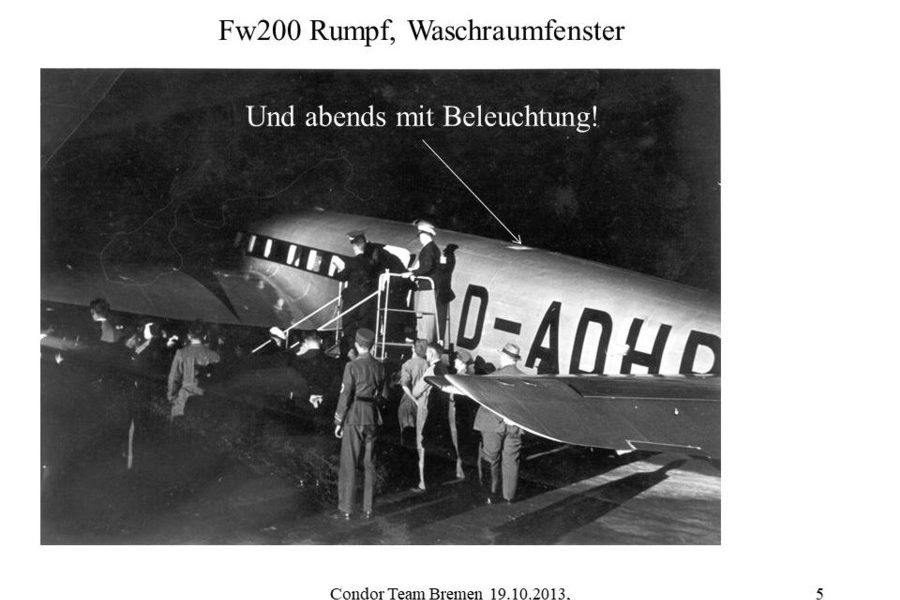

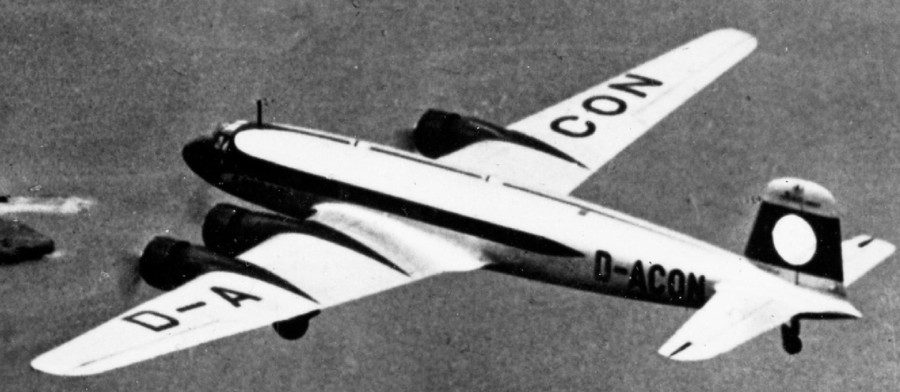

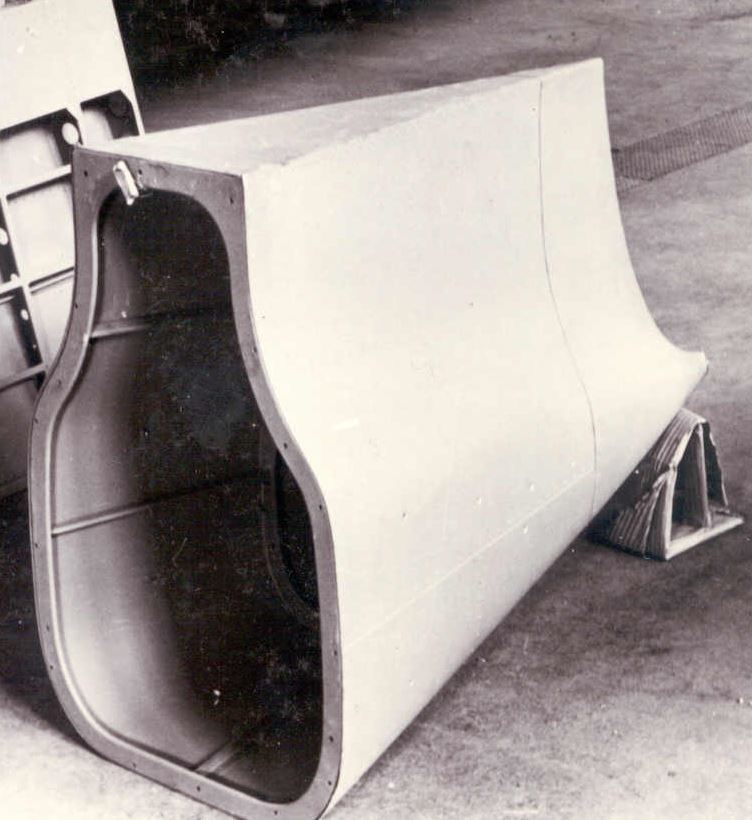

Das Ding war nur, dass es nach unseren damaligen Kenntnissen in diesem Bereich kein Fenster gab. Also wurden nochmals alle Ersatzteillisten, Baubeschreibungen, Handbücher, Fachliteratur usw. durchforstet, wir wurden einfach nicht fündig. Bei der Durchsicht unserer Archivfotos kam uns dann die Erleuchtung, im wahrsten Sinne des Wortes. Plötzlich sieht man auf fast jedem dritten Foto dieses Fenster, wenn es sich auf dem Foto um eine Passagiermaschine handelt. In der Baubeschreibung der Fw200 A, tauchte dieses Fenster dann doch plötzlich auf, wir hatten es nur übersehen und überlesen!

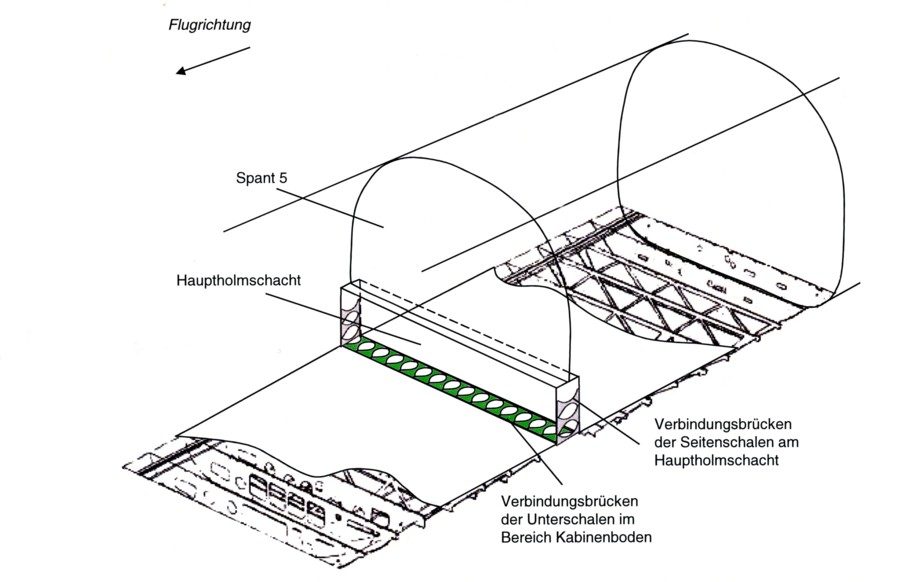

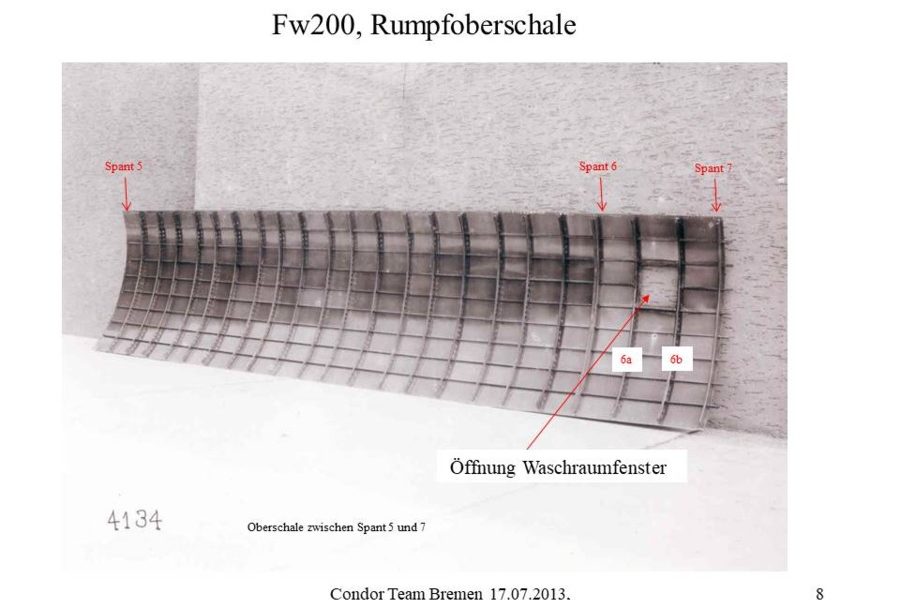

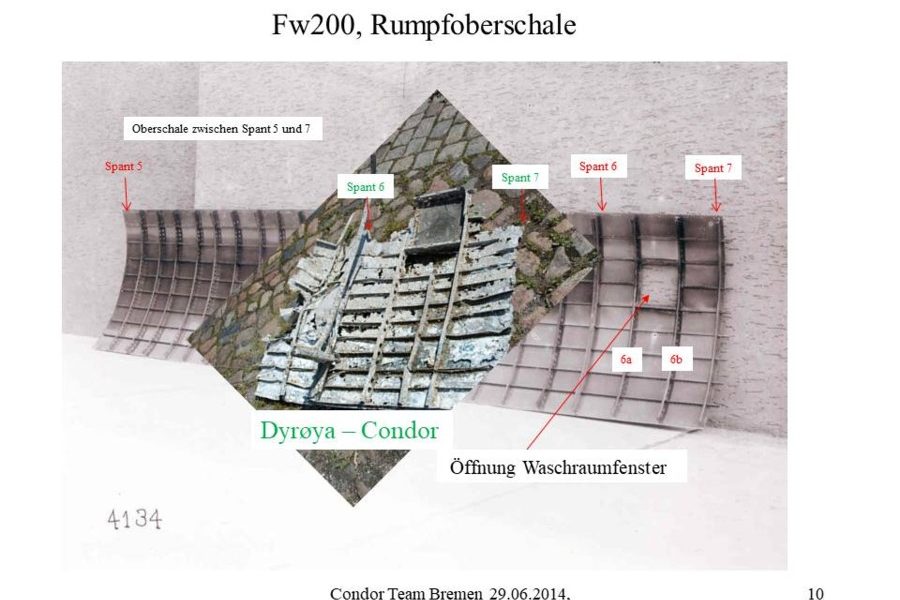

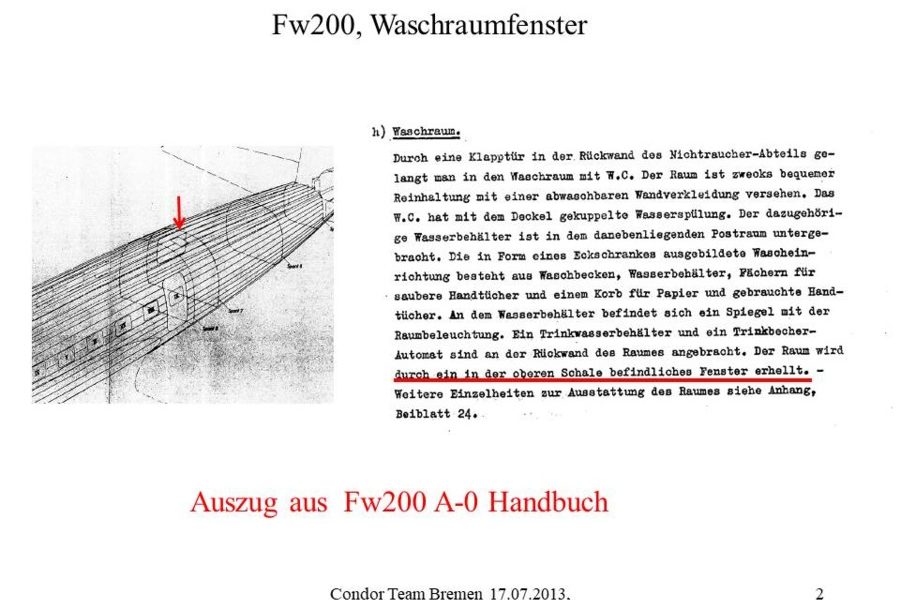

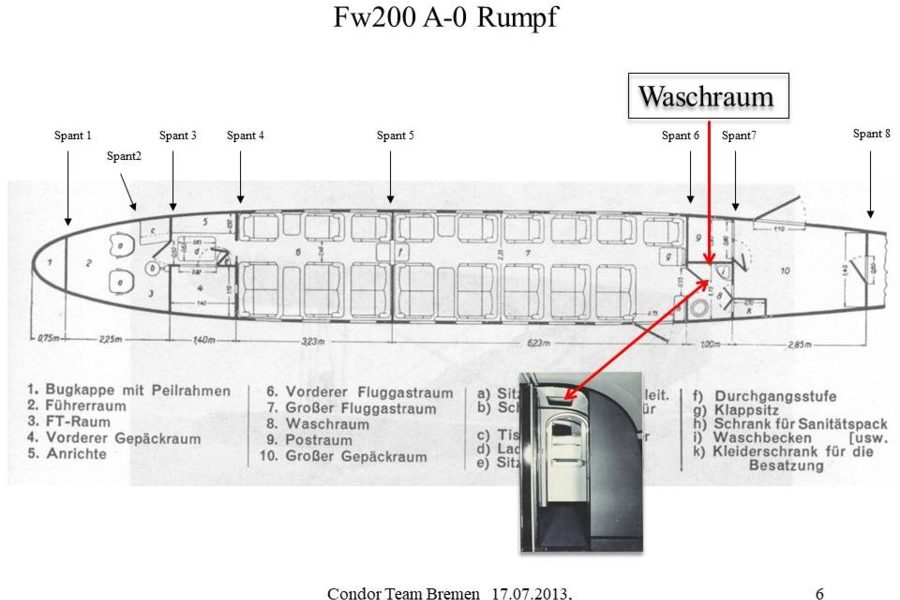

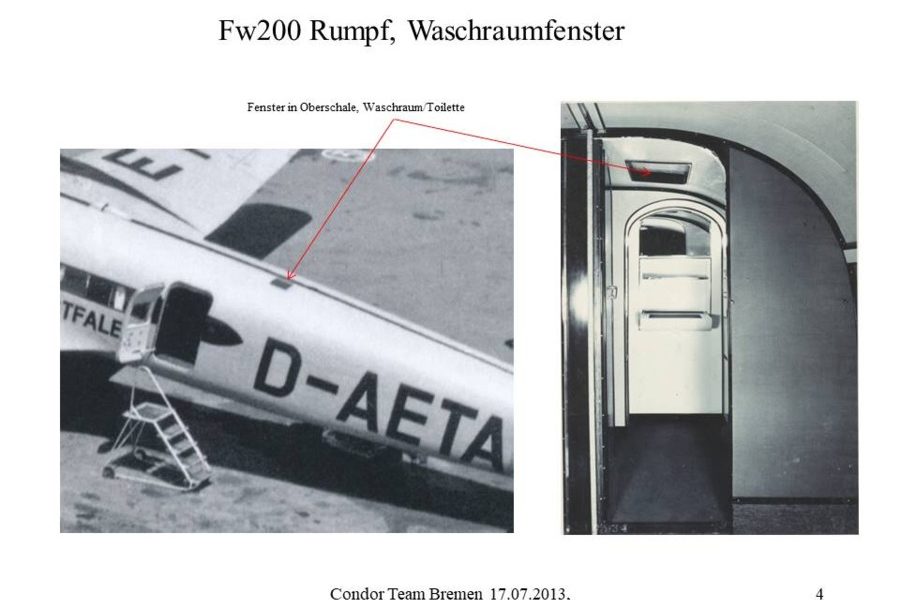

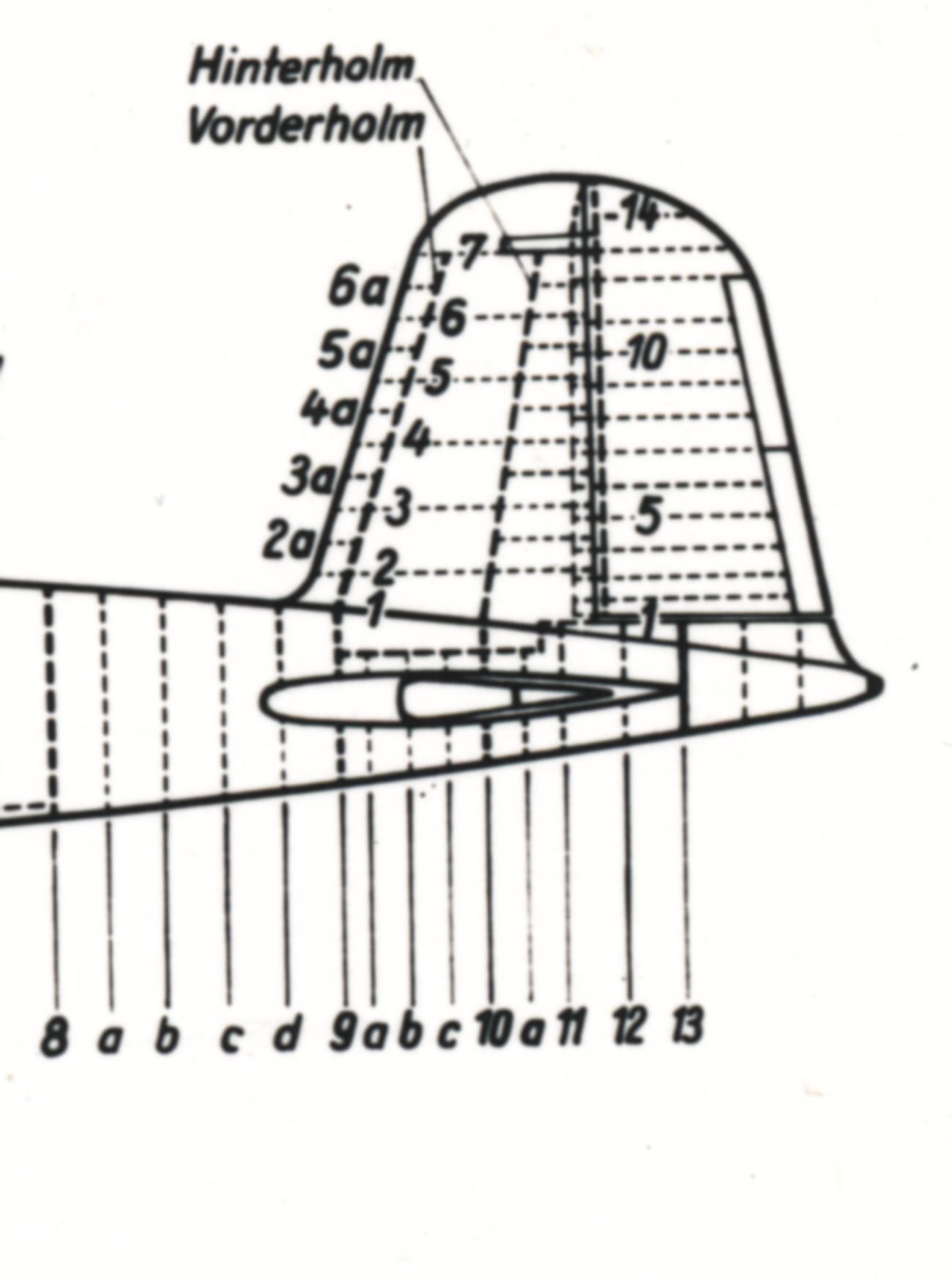

Bei dem Fenster handelt es sich um das Oberlicht in der Rumpfoberschale zwischen Spant 6a und 6b des Waschraums der Fw200 Condor in der Passagierversion. Das Fenster hatte die Aufgabe den Waschraum zu erhellen, so die Auskunft der Baubeschreibung.

Spant 6 befindet sich gleich rechts neben der Türöffnung.

Da die militärische C-1 Version aus der zivilen A und B Version abgeleitet wurde, überlebte das Waschraumfenster wohl diesen Versionswechsel. In der militärischen Fernaufklärer-Variante wurde das Fenster mit einem Farbanstrich einfach verdunkelt, sodass man es auf entsprechenden Fotos nicht direkt erkennen wird.

Jetzt stellen sich bestimmt die Historiker und die Modellbauer die Frage, bis zu welcher Werknummer wurde denn dieses Fenster verbaut? Die Antwort darauf ist sehr schwierig, denn es fehlen uns die entsprechenden Bauunterlagen und Besprechungsprotokolle. Da würde ich doch grundsätzlich sagen, dass das Fenster in jede Maschine mit Waschraum eingebaut worden ist, unabhängig von der Serienvariante. Bei den Fernaufklärern ist das Fenster nur bei unserer C-1 aus der Dyrøya Bergung mit der Werk-Nr. 0002 nachgewiesen.

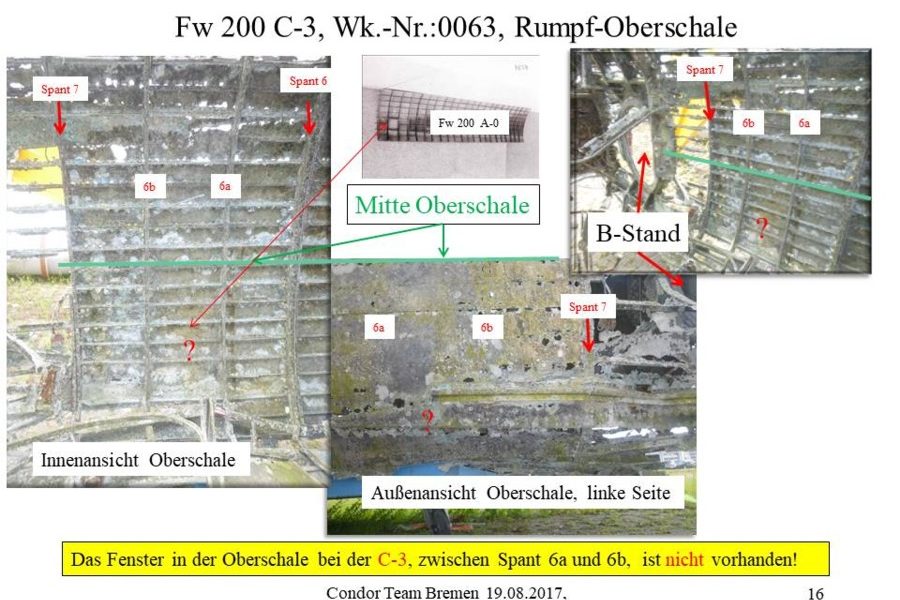

Die Werknummer 0010 besaß auch dieses Fenster, allerdings war diese Maschine als Transportflugzeug ausgelegt. Bei der C-3, Werk-Nr. 0063 aus der Trondheim-Bergung, ist das Fenster definitiv nicht mehr vorhanden.

Vielleicht wurden auch nur vorproduzierte Oberschalen mit Fensteröffnung aus der A/B Serie weiterverbaut, nach dem Motto: „Farbe drüber und gut“

Die nachfolgende Diashow bringt noch etwas mehr Licht ins Dunkle…

Fotos: Condor Team Bremen / SDTB

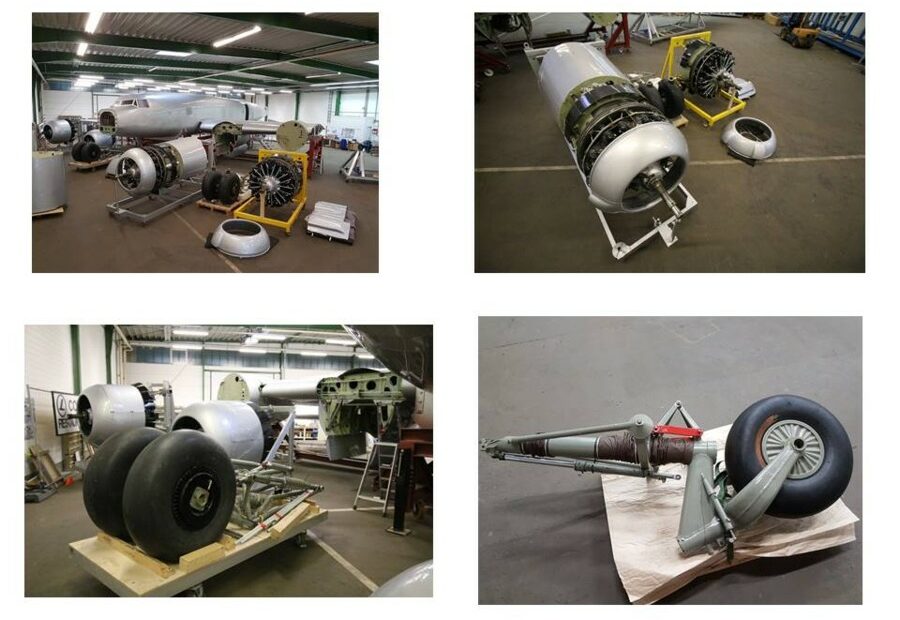

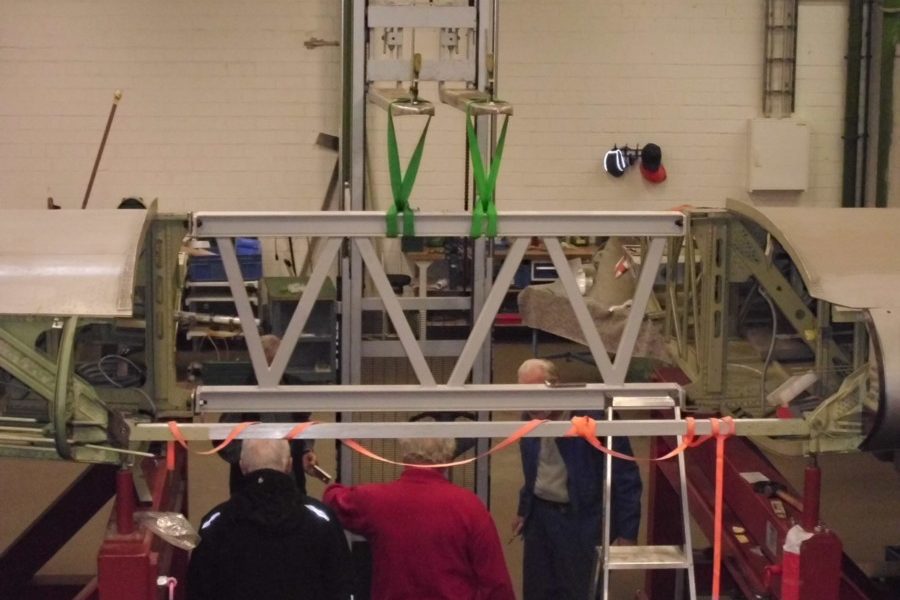

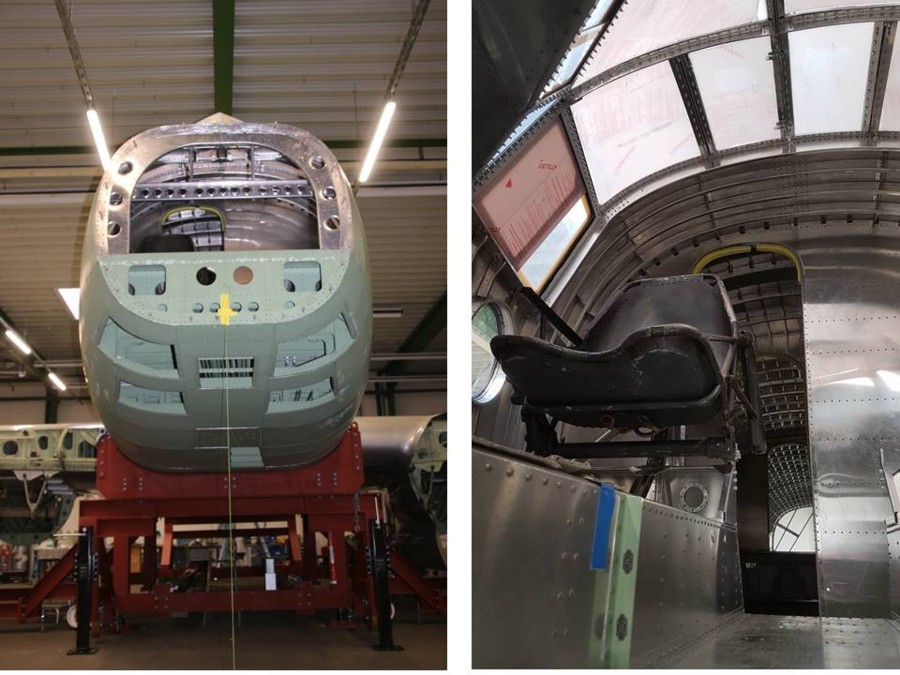

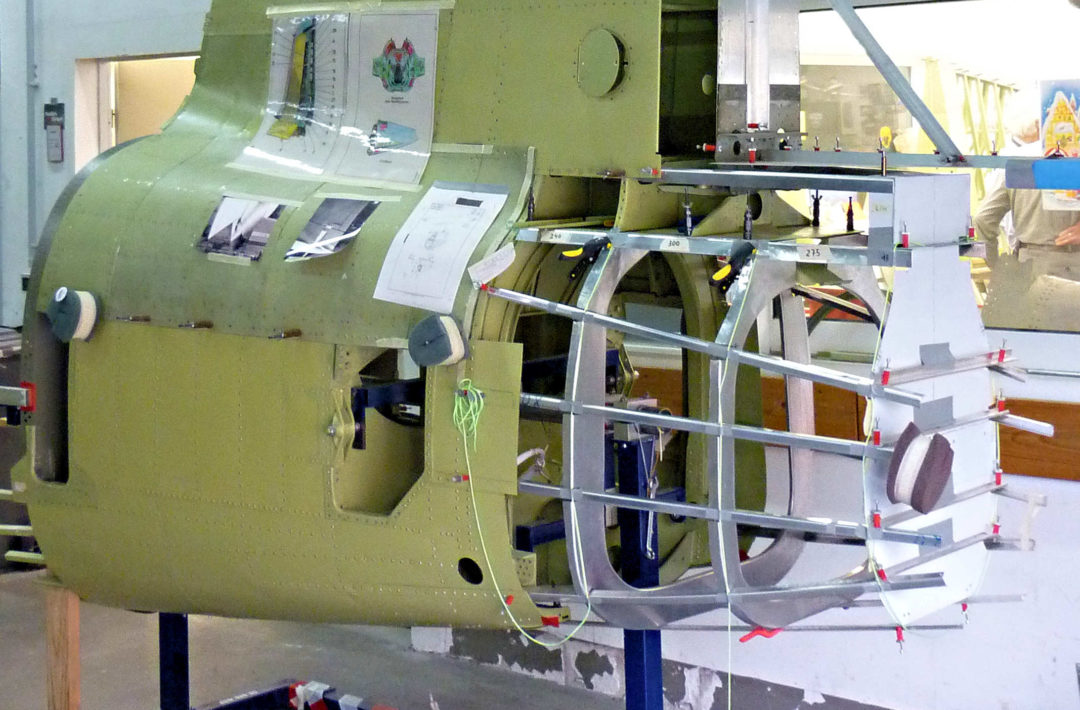

Warten auf die Dinge, die da kommen werden.

Warten auf die Dinge, die da kommen werden. Die Zugmaschine fährt vor, der Rollout kann beginnen.

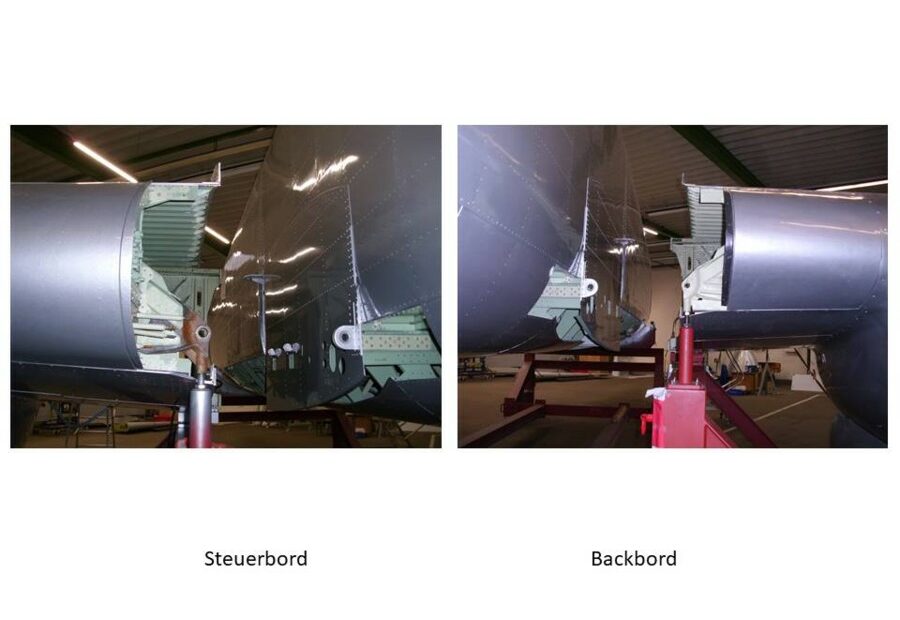

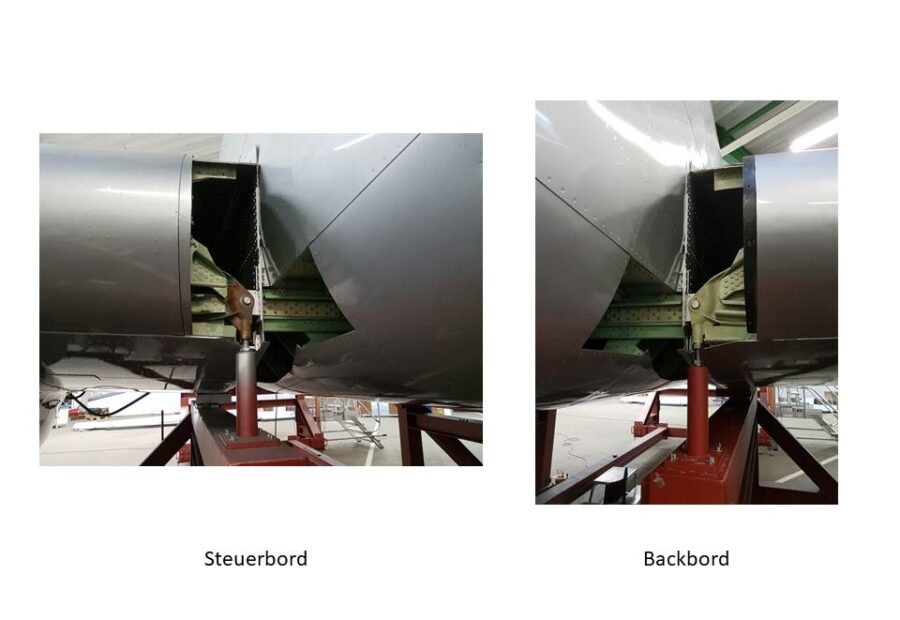

Die Zugmaschine fährt vor, der Rollout kann beginnen. Mit leichtem Zug weden die ersten Meter überwunden.

Mit leichtem Zug weden die ersten Meter überwunden. Dann drückt irgendwo der Schuh, ein kurzer fachlicher Meinungsaustausch, ein paar Hilfsmittel werden eingesetzt und es geht weiter!

Dann drückt irgendwo der Schuh, ein kurzer fachlicher Meinungsaustausch, ein paar Hilfsmittel werden eingesetzt und es geht weiter! Die Presse dokumentiert alles.

Die Presse dokumentiert alles. Jetzt wird per Hand angeschoben.

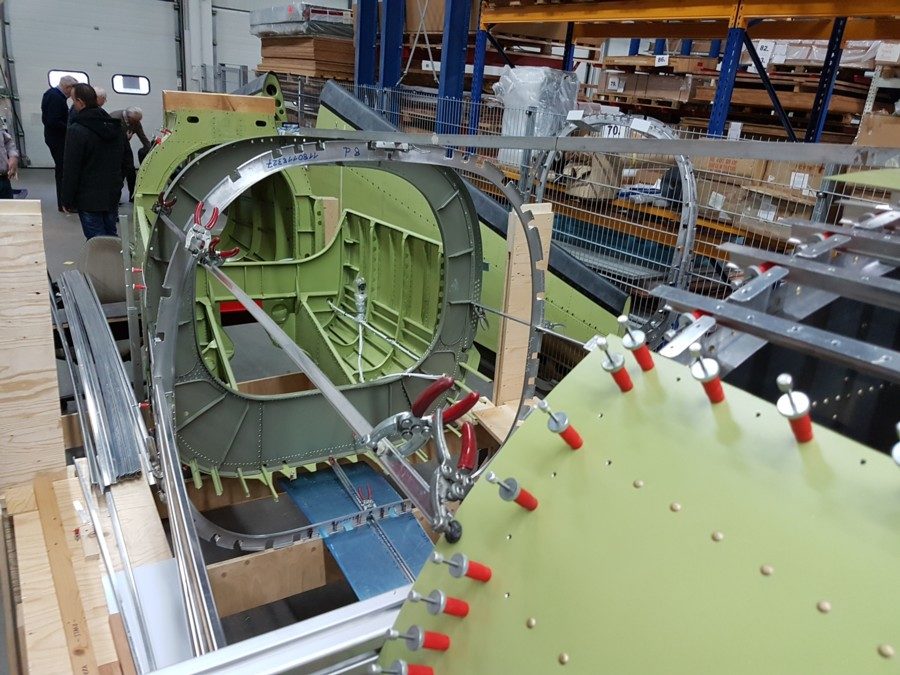

Jetzt wird per Hand angeschoben. Stück für Stück...

Stück für Stück... kommt der Vogel aus seinem Nest.

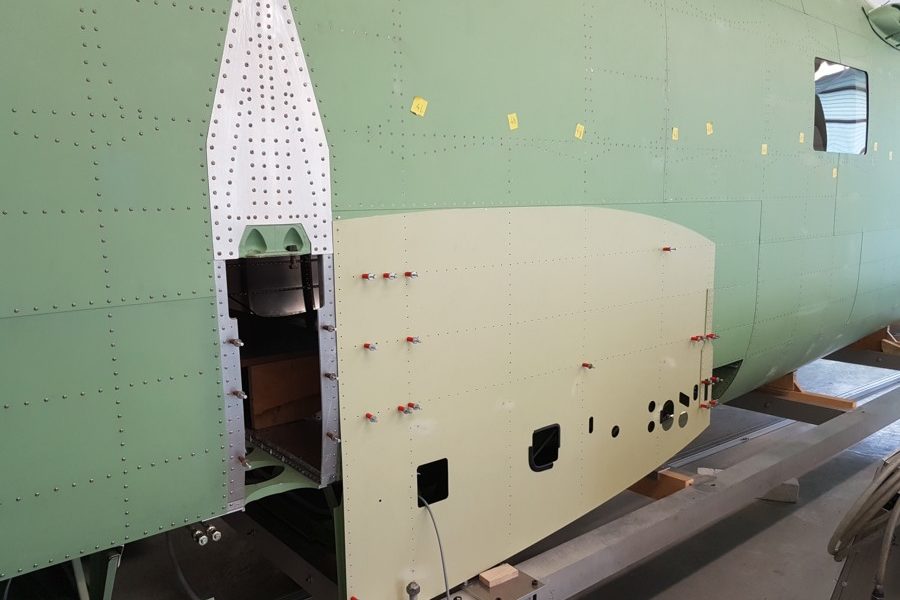

kommt der Vogel aus seinem Nest. Nach acht Jahren Bauzeit, steht der Rumpf das erste Mal unter freiem Himmel und seine Dimensionen werden sichtbar.

Nach acht Jahren Bauzeit, steht der Rumpf das erste Mal unter freiem Himmel und seine Dimensionen werden sichtbar. An der Rückansicht muss noch gearbeitet werden.

An der Rückansicht muss noch gearbeitet werden. Zum Feiern bleibt keine Zeit, gleich startet der Transport von Bremen nach Stuhrbaum, so der Zeitplan für den 05. März 2020!

Zum Feiern bleibt keine Zeit, gleich startet der Transport von Bremen nach Stuhrbaum, so der Zeitplan für den 05. März 2020! ...und zurück bleibt ein leeres Gebäude 13.

...und zurück bleibt ein leeres Gebäude 13.