Diese Seite ist in der Bearbeitung, demnächst mehr, bleiben Sie am Ball!

-

Übergangsverkleidungen zwischen Flügelnase und Motorverkleidungen

-

Fensterrahmen

-

Lufthutze der Kärcherheizung

Diese Seite ist in der Bearbeitung, demnächst mehr, bleiben Sie am Ball!

Diese Seite ist in der Bearbeitung, demnächst mehr, bleiben Sie am Ball!

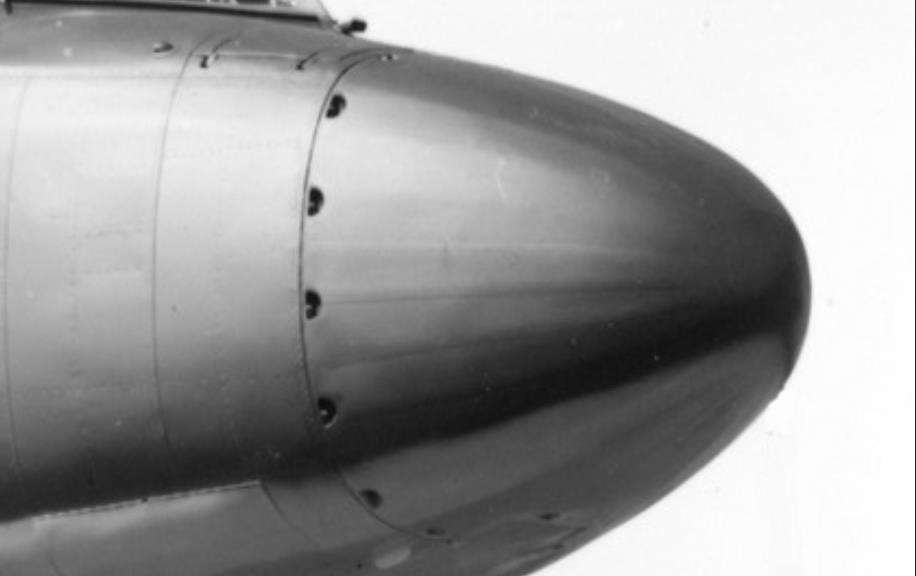

Bugkappe einer Fw 200 C-3

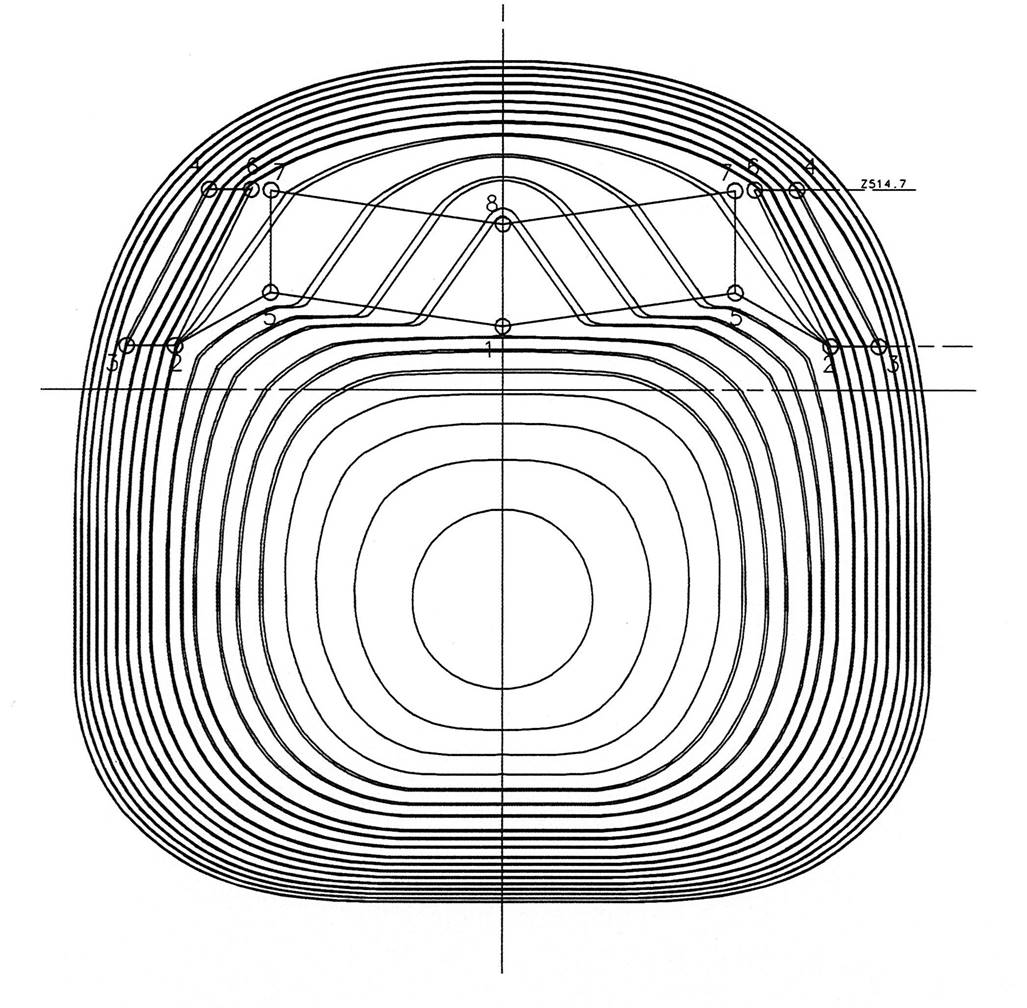

Eine 2D Zeichnung von der Cockpitsektion, weitere Zeichnungen wurden für den Wiederaufbau der Bugkappe erstellt.

Fotos: SDTB / Condor Team Bremen

Fotos: Condor Team Bremen

Unserer Berliner SDTB-Museumskollegen haben einen detailreichen Bericht über die Rekonstruktion und Anfertigung der Condor Bugkappe geschrieben. Hut ab!

Klicken Sie auf den nachfolgenden Link:

Fotos: Condor Team Rolls-Royce

Reinigung und Montage des BRAMO 323 R2, Motor 4.

Fotos: Condor Team Rolls-Royce

Die Geschichte der BRAMO 323 R2 Restaurierung bei Rolls Royce

Fotos: Condor Team Bremen

Auszug aus dem Ersatzteilkatalog der Fw 200 C, 1943

Der Menüpunkt „Restaurierung“ ist als Drop-Down-Menü angelegt, die Reihenfolge und Bezeichnungen der Untermenüs sind aus historischen Gründen, in Anlehnung an die Einteilungen in den Fw200-Ersatzteillisten, übernommen worden.

Diese Einteilungen stellen die Konstruktionsgruppen des Baumusters dar, die Konstruktionsgruppen werden aber wiederum in Baugruppen unterteilt. Diese Baugruppen gliedern sich weiter auf.

Zum Beispiel die Konstruktionsgruppe 1: Rumpfwerk, enthält die Baugruppe Rumpf mit der Gliederung in Vorder- Mittel- und Hinterteil.

Die restlichen Konstruktionsgruppen werden auch entsprechend in Baugruppen unterteilt und gegliedert.

Zu der damaliegen Zeit waren diese Einteilungen für die Hersteller verbindlich.

Unsere Einteilung beschrängt sich auf die Übernahme der Konstruktionsgruppen, wie sie auf dem Auszug aus dem Fw 200 C-3 Ersatzteilkatalog abgebidet sind.

Flugmotor BRAMO FAFNIR

Der Flugmotor BRAMO FAFNIR ist in den Jahren 1937 und 1938 als 9-Zylinder-Einsternmotor mit einem Hubraum von 26,82 Litern entwickelt worden.

Der technische Fortschritt dieses Motors ist gekennzeichnet durch die Einführung der Kraftstoff-Einspritzung an Stelle des Vergasers sowie die neuartige Bedienung des Motors mit Kommandogerät.

Die Kraftstoff-Einspritzung ermöglicht in allen Drehzahlbereichen eine vollkommen regelmäßige Kraftstoffzuteilung an die einzelnen Zylinder. Die dadurch erzielte gleichmäßige Zusammensetzung des Kraftstoff-Luftgemisches erlaubt eine Herabsetzung des Kraftstoffverbrauches bei gleichzeitiger Leistungssteigerung. Die bei Vergasermotoren bestehende Brand- und Vereisungsgefahr ist bei Einspritzmotoren weitgehend ausgeschaltet.

Die Regelung der Leistung ist außerordentlich vereinfacht worden. Die Regeleinrichtung ist so ausgebildet, dass die den Zylindern zugeführte Luft- und Kraftstoffmenge und der Zündzeitpunkt von einem Hebel eingestellt werden kann. Hierdurch wird eine wesentliche Entlastung des Flugzeugführers, besonders in mehrmotorigen Flugzeugmustern, erzielt.

Der zuerst herausgebrachte Höhenmotor 323A ist mit einem einstufigen Einganglader ausgerüstet, der so gewählt ist, dass sich günstigste Leistungen in 4.200m Flughöhe ergeben.

Zur Erhöhung der Startleistung und Verbesserung der Steigleistung in Bodennähe hat das später herausgebrachte Baumuster 323P einen Zweiganglader erhalten, dessen verschiedene Übersetzungen den Betrieb des Motors mit Boden- und Höhenlader zulassen.

Diese Motoren wurden in den verschiedensten Flugzeugmustern verwendet, neber der Fw 200 C-3 bis C-8, auch in der Arado Ar 198, Ar 232, Blohm & Voss BV 141, Dornier Do 17 Z, Do 24 T, Focke-Achgelis Fa 223, Henschel Hs 126, Junkers Ju 252 und Ju 352. Bis 1945 wurden über 5000 BRAMO FAFNIR Triebwerke hergestellt.

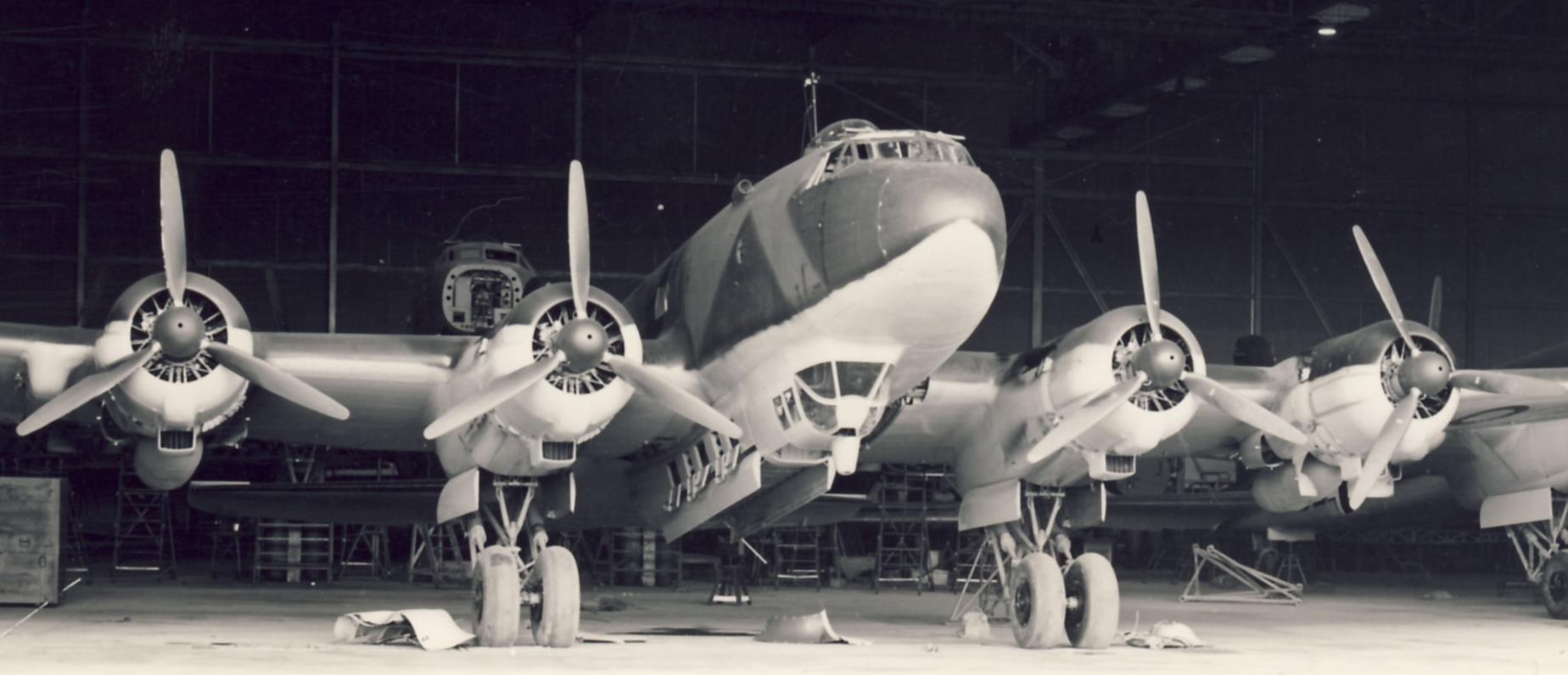

Fw 200 C-3 mit vier BRAMO 323 R2 Triebwerken in Wenzendorf

Foto: Condor Team Bremen

Seit 2000 sind unsere Condor-Partner von der Firma Rolls-Royce in Oberursel und Dahlewitz mit der Restaurierung der vier BRAMO 323 R2 Triebwerke betraut und sie leisten hervorragende Arbeit!

Leider können die geborgenen Triebwerke der 0063 nicht für die Restaurierung herangezogen werden, weil sich jedes Triebwerk in einem „erbärmlichen“ Zustand befindet. Allein die 57 Salzwasserjahre und dann noch der bedauerliche Unfall bei der Bergung, lassen eine vollständige Restaurierung nicht zu.

Es wurde aber Ersatz gefunden:

Zwei BRAMO 323 stammen aus einer privaten Sammlung, sowie ein Triebwerk von einer spanischen Dornier Do 24. Dieses Do 24 Triebwerk stammt aus dem Luftfahrt-Museum in Madrid.

Der vierte Motor lässt sich aus gespendeten Ersatzteilen der Firmen MTU und Dachselr Flugmotorenreparatur wieder aufbauen.

Dornier Do 24 T mit drei BRAMO 323 Triebwerken über Palma de Mallorca, 1966

Foto: Dornier Post 3-66

2007: Links der „Salzwassermotor“ und rechts der erste restaurierte BRAMO 323 R2

Foto: Condor Team Rolls-Royce

Fotos: Condor Team Rolls-Royce

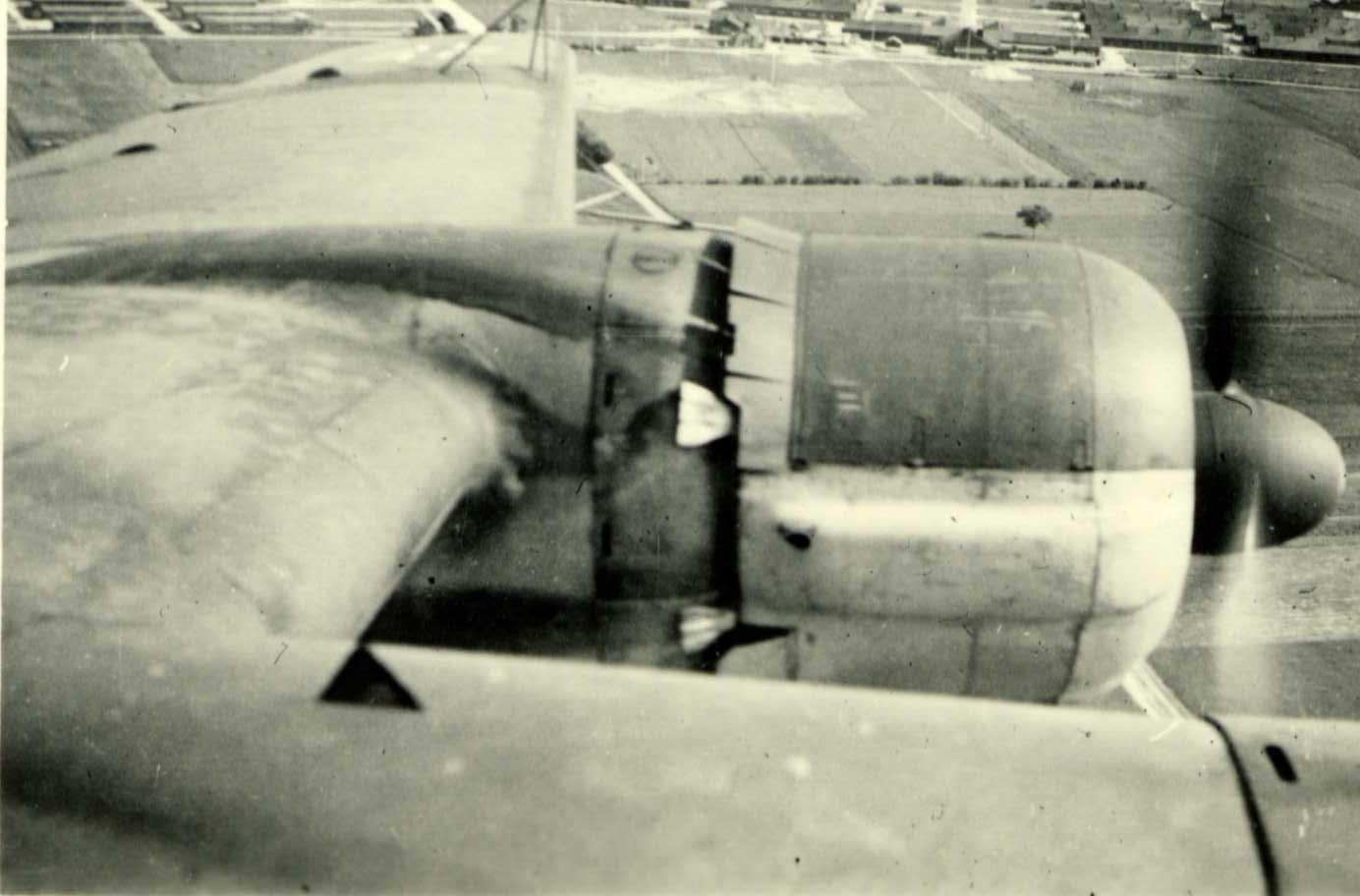

Triebwerk Nr. 4 im Flug mit etwa 2100U/min, beim Steigflug sind es 2250U/min.

Triebwerk Nr. 1 beim Landeanflug. Die Anfluggeschwindigkeit liegt bei etwa 165 km/h.

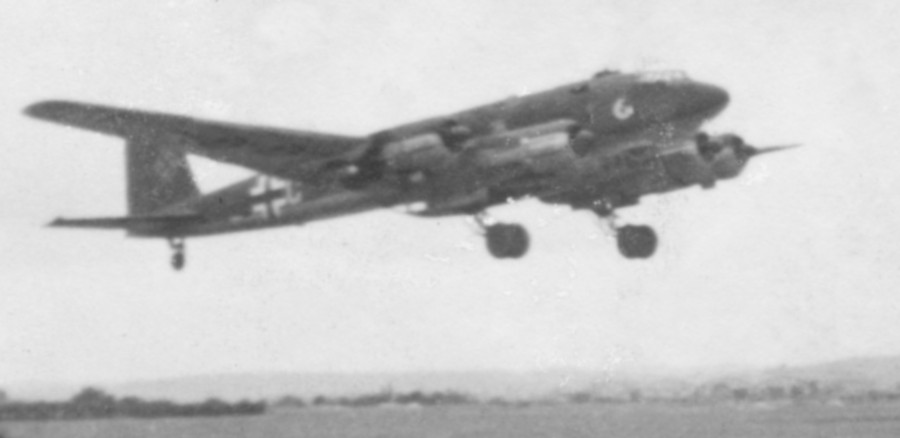

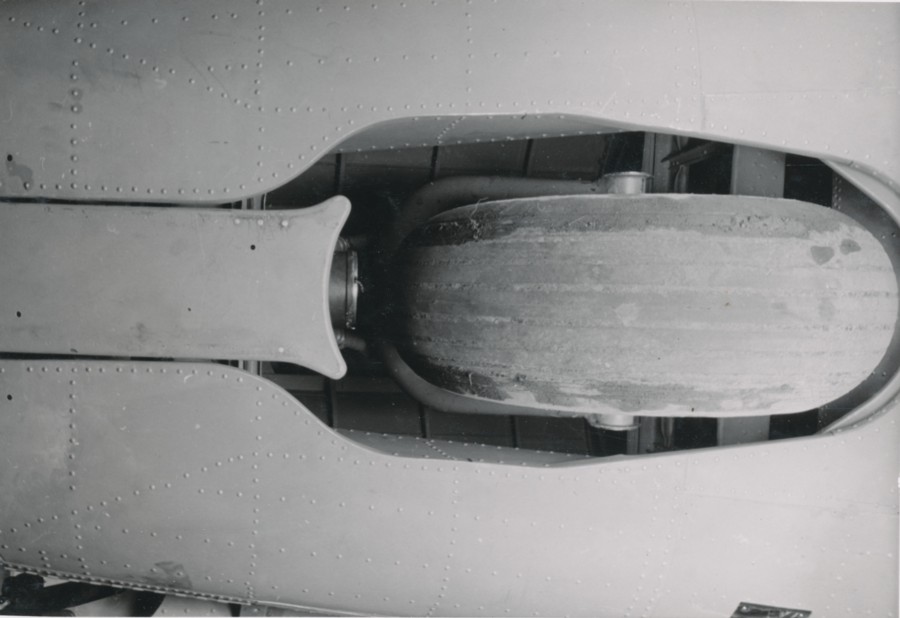

Das schwarze Dreieck auf der Fahrwerkstonne dient als mechanische Anzeigevorrichtung für das Fahrwerk. Ist das Dreieck sichtbar, dann ist das Fahrgestell vollständig ausgefahren.

Triebwerk Nr. 2 ist ausgefallen und die Propellerblätter befinden sich in Segelstellung.

Bramo Fafnir 323R Montage in Wenzendorf,1941

Triebwerke 1 bis 4 beim Abnahmetest

Fotos: Condor Team Bremen

Triebwerke am Boden, 1999

Foto: SDTB

Im Laufe der Fw 200 Geschichte hat sich mit jeder neu entwickelten Variante auch das maximale Abfluggewicht der Condor erhöht. Bei der zivilen A-Version betrug es 14600 kg, bei der militärischen C-3 ist es bis auf 22700 kg angestiegen. Die Erhöhung des Abfluggewichtes wurde durch strukturelle Verstärkungen am Rumpf, Flügel und Fahrwerk wieder aufgefangen. Beim Hauptfahrwerk fällt besonders die Doppelbereifung ins Auge und beim Sporn sind die Änderungen nicht so eindeutig sichtbar. Der Sporn hatte auch andere gravierende Eigenschaften. Durch ungewolltes Einfahren des Sporns beim Rollen und bei Start und Landung gab es einige schwere Unfälle, bei denen auch Besatzungsmitglieder schwer verletzt wurden. Die betroffenen Maschinen mussten hinterher sehr aufwendig repariert werden. Die Ursachen für diese Unfälle wurden der manchmal fehlerhaften Funktionsweise der Hydraulikanlage sowie auftretender Abnutzungserscheinungen an der Spornverriegelung zugeschrieben.

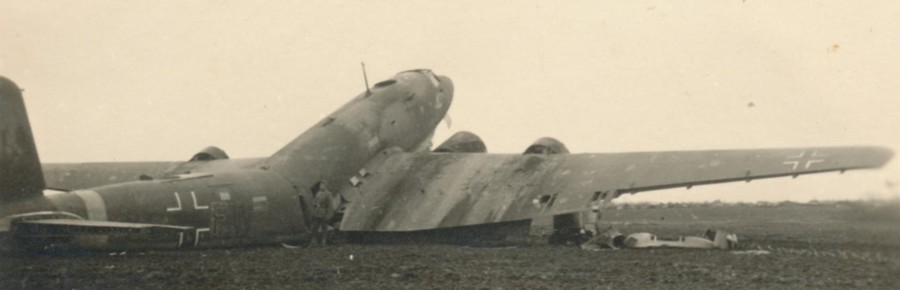

Das Ergebnis eines Spornversagens.

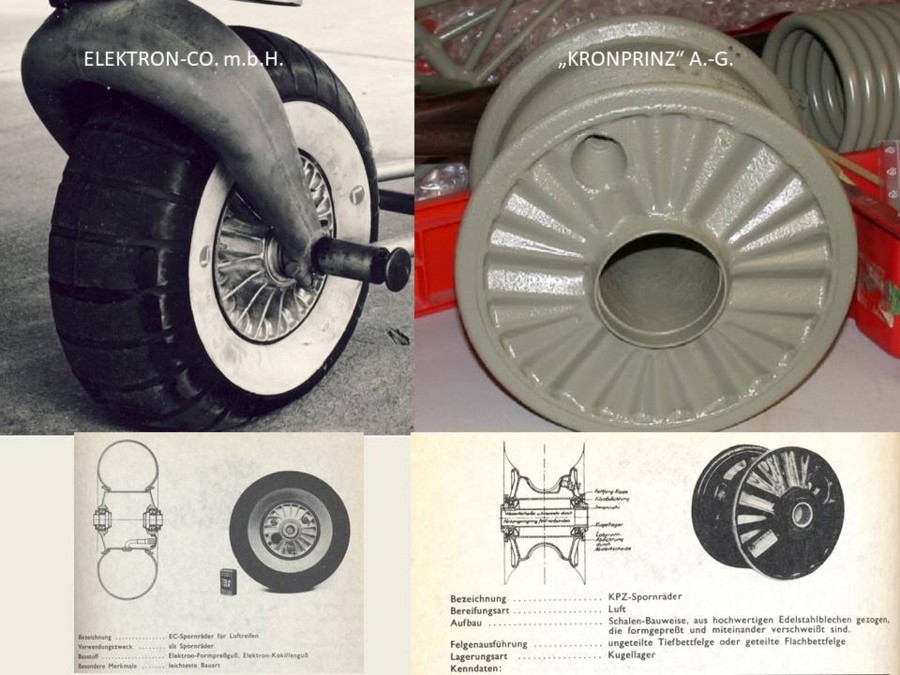

Als erste Notlösung wurde einfach der Sporn festgesetzt, sodass er nicht mehr eingefahren werden konnte, auch nicht während des Fluges. Die zweite Lösung sah neben der weiteren strukturellen Verstärkung des Rumpfes auch den Austausch des Sporns vor. Die Firma Elektron-Co. (EC) hatte bis zu diesem Zeitpunkt die Condor-Flotte mit ihrem Sporn ausgerüstet und bedingt durch das steigende Abfluggewicht, kam der Sporn aber an seine Belastungsgrenze. Verfügbarer Ersatz kam von der Firma Kronprinz (KPZ).

Eine C-4 mit festgesetztem Sporn.

Auch unsere 0063 war mit diesem neuen KPZ-Sporn ausgerüstet, sonst hätte die Felge nicht die lange Zeit unter Wasser überstanden. Die EC-Felge bestand aus Elektron, ein Material mit sehr hohem Magnesiumanteil. Das Material ist zwar leicht (1,8g/cm3), aber es ist nicht korrosionsbeständig. Die EC-Felge hätte sich nach ein paar Jahren im Salzwasser einfach aufgelöst, wie es allen Verkleidungsblechen der Condor aus der Trondheimbergung widerfahren ist. Die KPZ-Felge besteht aber aus hochwertigen Edelstahlblechen, die miteinander verschweißt wurden.

Wie man sieht: Die KPZ Felge hat die vielen Jahre im Salzwasser gut verkraftet.

EC und KPZ Spornradvergleich. Die rechte Felge stammt aus der Trondheimbergung, hier ist sie im restaurieten Zustand zu sehen

Foto: Condor Team

—

Restaurierung beim Condor Team in Hamburg:

Fotos: SDTB / Steffen / DLBS

Die Fahrwerks-Restaurierung ist eine Domäne des Hamburger Condor Teams der DLBS.

Das Wissen über das Zusammenspiel von Mechanik, Hydraulik, die Behandlung von hochbelasteten Werkstoffen und das Know-How über Luft-Öl-Federbeine, gepaart mit den passenden Arbeitsmitteln und Arbeitsprozessen, garantiert eine tadellose Restaurierung des gesamten Fahrwerkes. Schließlich soll das Flugzeug wieder sicher auf eigenen Beinen stehen und sicher rangiert werden können. Insgesamt kommen über 10 to an Strukturmasse zum Tragen, die das restaurierte Fahrwerk stemmen muss. Dabei hat hier die Sicherheit oberste Priorität, wie beim gesamten Restaurierungsprojekt, wenn es um Struktur- und Arbeitssicherheit geht. In einer späteren Ausstellung wir das Flugzeug aufgebockt, damit das Fahrwerk vom Eigengewicht der Maschine entlastet wird.

Foto: Condor Team Bremen

Das Fahrwerk ist für sich genommen, ein nicht so einfaches Bauteil. Die Bauweise und Funktion sind eigentlich nicht so leicht zu beschreiben. Darum übernehmen wir die Fahrwerksbeschreibung aus der Baubeschreibung 234 der Fw200 C-3 von Focke Wulf. Die Baubeschreibung 234 stammt aus dem Jahre 1940.

Der Auszug:

Aufbau

Das Fahrwerk besteht aus zwei voneinander unabhängigen Einheiten( Fahrgestellhälften), die am Tragflächenmittelstück hinter den beiden inneren Motoren an Vier Punkten angelenkt sind, und dem Sporn, der an Spant 13 schwenkbar eingebaut ist.

Foto: Condor Team Bremen

Die beiden Fahrgestellhälften können im Fluge vollkommen eingezogen werden.

Die Fahrgestellhälften sind untereinander austauschbar.

Jede Fahrgestellhälfte besteht aus:

Laufräder und Bremsen

Als Laufräder gelangen die EC – Räder 1100 x 375 mit einem Bremsduchmesser von 385 mm zum Einbau.

Die Räder haben Ballonbereifung und Öldruckbremsen.

Reifendruck:

Die Auslösung der Bremsen erfolgt durch Fußspitzendruck auf die entsprechenden Seitenruderpedale des linken Flugzeugführers.

Federstreben

Als Federstreben gelangen solche der Firma ELEKTRON-CO. (EC) mit einem max. Federweg von 260 mm zum Einbau.

Die beiden Federstreben liegen parallel zueinander und stützen sich mit ihrem oberen Ende gegen den Schwenkverband, mit ihrem unteren Ende gegen den Lenker ab.

Die Federstreben sind gelenkig mit Schmierbolzen angeschlossen.

Lenker

Der Lenker, der Schwinghebel des Fahrgestellsystems, der aus Stahlblech und Strangpressteilen zusammengebaut ist, liegt zwischen den Rädern und trägt an seinem vorderen Ende eine Lagerung für die Achse der Laufräder.

Achse

Die Radachse ist einsatzgehärtet und geschliffen und wird durch 2 Sechskantschrauben in der Lagerung des Lenkers festgehalten.

Knickverband

Der Knickverband ist eine zweiteilige, in V-Form gebaute Stahlrohrkonstruktion, die um eine in etwa halber Höhe liegende Achse, an der die Kolbenstangen der Einziehzylinder angreifen, zusammenklappbar ist.

Der obere Teil des Knickverbandes ist an zwei Beschlägen am Nasenholm des Tragwerkes, der untere Teil am Schwenkverband angelenkt.

Schwenkverband

Der Schwenkverband ist ein in Form einer vierseitigen schiefen Pyramide gebautes Stahlrohrfachwerk, das mit der Spitze an dem unteren Teil des Knickverbandes und mit den Fusspunkten der einen Seite in zwei Beschlägen am Hauptholm angeschlossen ist und an den Fusspunkten der unteren Seite schwenkbar den Lenker trägt.

Knickverbandfederung

Die Knickverbandfederung besteht aus einer Zugfeder, die als zusätzliche Ausfahrsicherung benötigt wird.

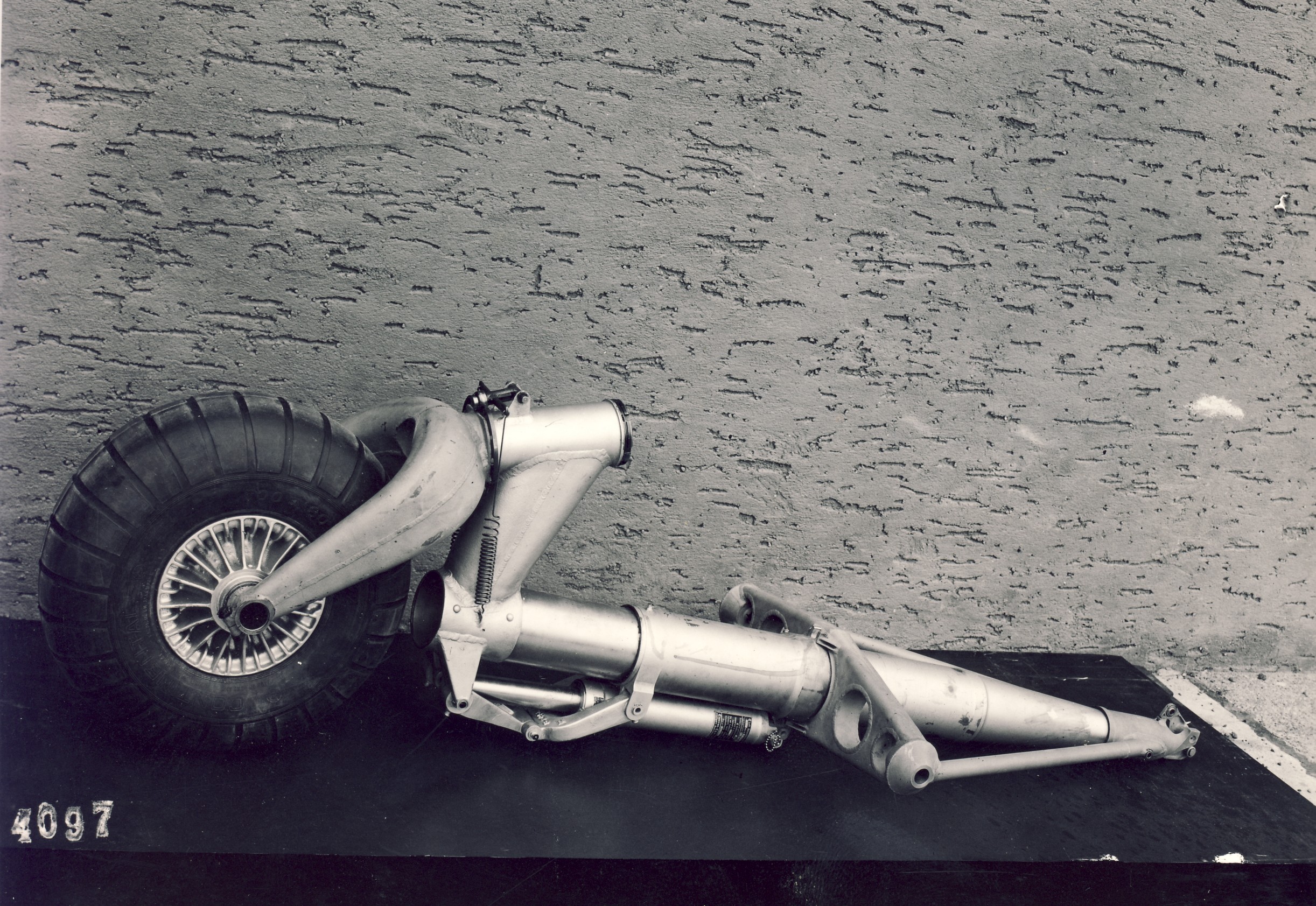

Ein Sporn der Firma Elektron-Co. (EC)

Foto: Condor Team Bremen

Aufbau

Der Sporn ist so ausgebildet, dass er während des Fluges in das Rumpfende eingezogen werden kann.

Der Sporn besteht aus :

Die Sporngabel, der Schwenkarm und die Spornbrücke sind geschweisste und vergütete Stahlblech- bezw. Stahlrohrkonstruktionen.

Spornrad

Radgrösse: 630 x 220 mm. Einbau von Rädern 685 x 250 mm wird vorbereitet.

Reifendruck: 5 atü

Das Spornrad ist um 360° schwenkbar.

Eine Dämpfung verhindert ein Flattern des Rades während des Rollens.

Zur Veranschaulichung und Begriffsbestimmung der Baubeschreibung folgen jeweils eine Übersichtszeichnung mit Ortskennzahlen und eine Blatt mit der entsprechenden Bezeichnung der Kennzahlen. So bekommt man eine Vorstellung von „Lenker“, „Knickstrebe“, „Schwenkverband“ usw.

Diese Daten stammen aus der Fw 200 C-3 Ersatzteilliste vom 28. Juli 1943.

Fahrgestellhälfte

Fw 200 C3 Fahrwerk Ersatzteilliste 1943

Sporn

Fw 200 C3 Sporn Ersatzteilliste 1943

Einziehvorrichtung

Fahrgestell

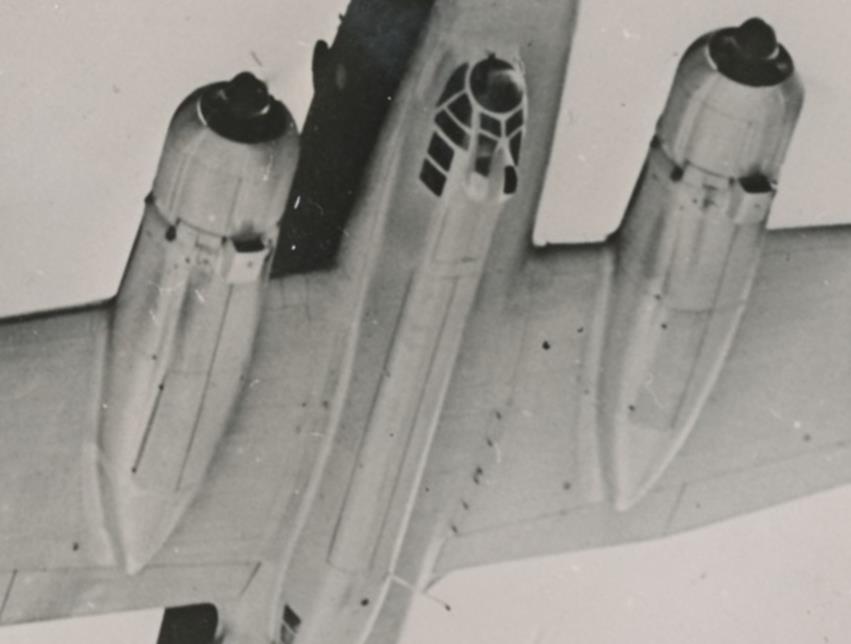

Die Fahrgestellhälften werden durch Zug je zweier hydraulisch betriebener Kolben, die an den Knickverbänden angreifen, durch Schwenken um die Anschlusspunkte am Hauptholm nach vorn in die inneren Motorgondeln eingezogen und im eingezogenen Zustand mechanisch eingeklinkt.

Das Ausfahren der Fahrgestelle geschieht ebenfalls hydraulisch, wobei in der Endstellung die Kolbenstangen der Einziehzylinder im Zylinder mechanisch verriegelt werden.

Bei Versagen der hydraulischen Anlage ist ein einwandfreies Ausfahren der Fahrgestelle durch Eigengewicht und Staudruck möglich, wobei die Kolbenstangen durch eine am Knickverband angreifende Federkraft in die Endstellung gebracht werden.

Fahrwerksklappen

Die Gondelöffnungen sind im Fluge durch je zwei Klappenpaare abgedeckt, von denen die vorderen so gesteuert werden, dass sie nur während des Ein- und Ausfahrvorganges öffnen, während die hinteren über ein zwangsläufig mit dem Schwenkverband gekoppeltes Gestänge betätigt werden und nur bei eingefahrenem Fahrwerk geschlossen sind.

Eine Fw 200 C-3 am Boden, die vorderen Klappen sind geschlossen, die hinteren geöffnet.

Foto: Condor Team Bremen

Eine Fw 200 C-3 beim Start

Foto: Condor Team Bremen

Eine Fw 200 C-4 beim Einfahren des Fahrgestells, die gesamten Fahrwerkslappen sind geöffnet

Foto: Condor Team Bremen

Eine Fw 200 C-3 im Fluge, die gesamten Fahrwerkslappen sind geschlossen, vier an jeder Gondel.

Foto: Condor Team Bremen

Sporn

Das Einziehen des Sporns erfolgt ebenfalls hydraulisch und gleichzeitig mit dem Fahrgestell.

Das Ausfahren des Sporns geschieht durch Eigengewicht mit Unterstützung durch den Staudruck.

Im ein- und ausgefahrenen Zustand ist der Sporn mechanisch eingeklinkt.

Sporn ausgefahren

Sporn eingefahren

Fotos: Condor Team Bremen

Überwachung

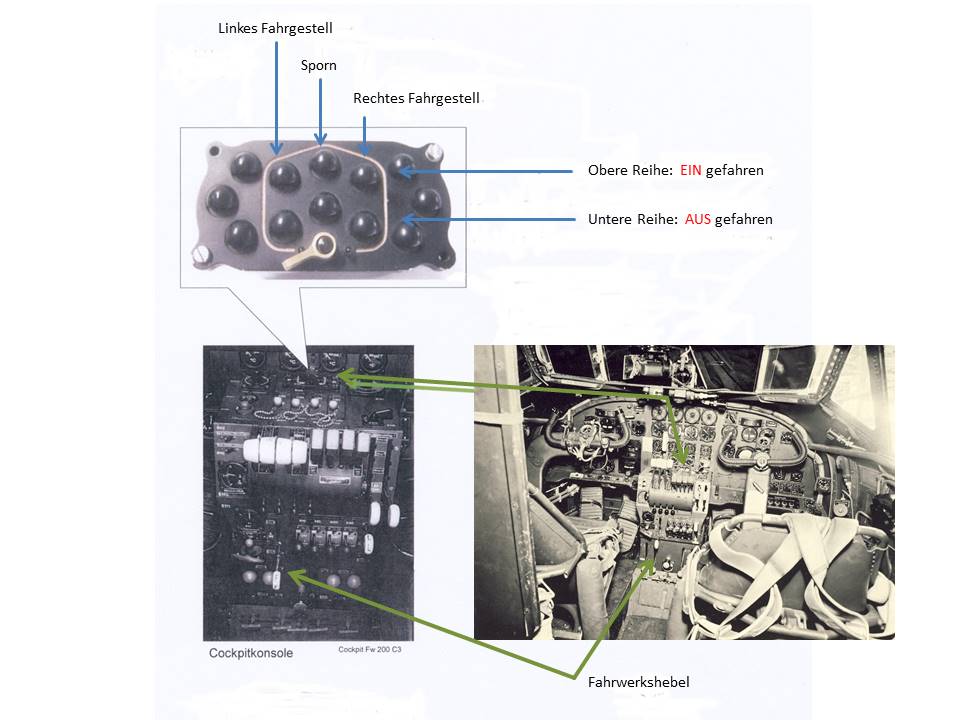

Zur Überwachung des Fahrwerkein- und Ausfahrvorganges ist im Führerraum eine optische Anzeige angebracht.

Optische Fahrwerkanzeige im Cockpit

Fotos: Condor Team Bremen

Ausserdem ist im Führerraum ein akustisches Warngerät (Boschhorn) vorhanden, das über Gasgestängeschalter eingeschaltet wird und bei Leerlaufstellung der Gashebel und eingefahrenen Fahrwerk ertönt.

Für die Fahrgestelle sind weiterhin an der Oberseite der inneren Motorgondeln je eine mechanisch betätigte Signalscheibe eingebaut, die bei ausgefahrenen Fahrgestellen sichtbar werden.

Das schwarze Dreieck auf der Fahrwerkstonne dient als mechanische Anzeigevorrichtung für das Fahrwerk. Ist das Dreieck sichtbar, dann ist das Fahrgestell vollständig ausgefahren. In der farbigen Welt ist das Dreieck rot gekennzeichnet und beim eingefahrenen Fahrwerk hat sich das rote Dreieck in die Fahrwerkstonne gedreht und ist somit von außen nicht mehr sichtbar. Alle anderen dauerhaften Zwischenstellungen des Dreieckes deuten auf ein Fahrwerksproblem hin. Diese Anzeige befindet sich jeweils auf der linken und rechten Fahrwerkstonne und beide arbeiten unabhängig von einander.

Das rote Dreieck zur mechanischen Fahrwerksanzeige in der Restaurierung/Neuanfertigung, die Ansteuermechanik ist noch nicht installiert. Foto von 2006

Fotos: Condor Team Bremen

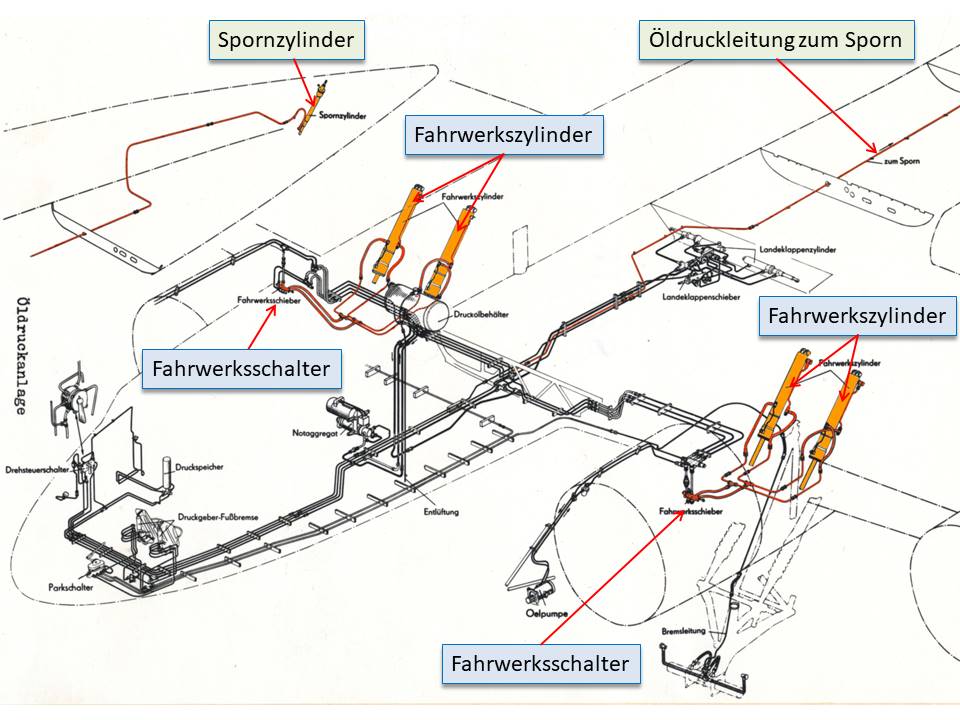

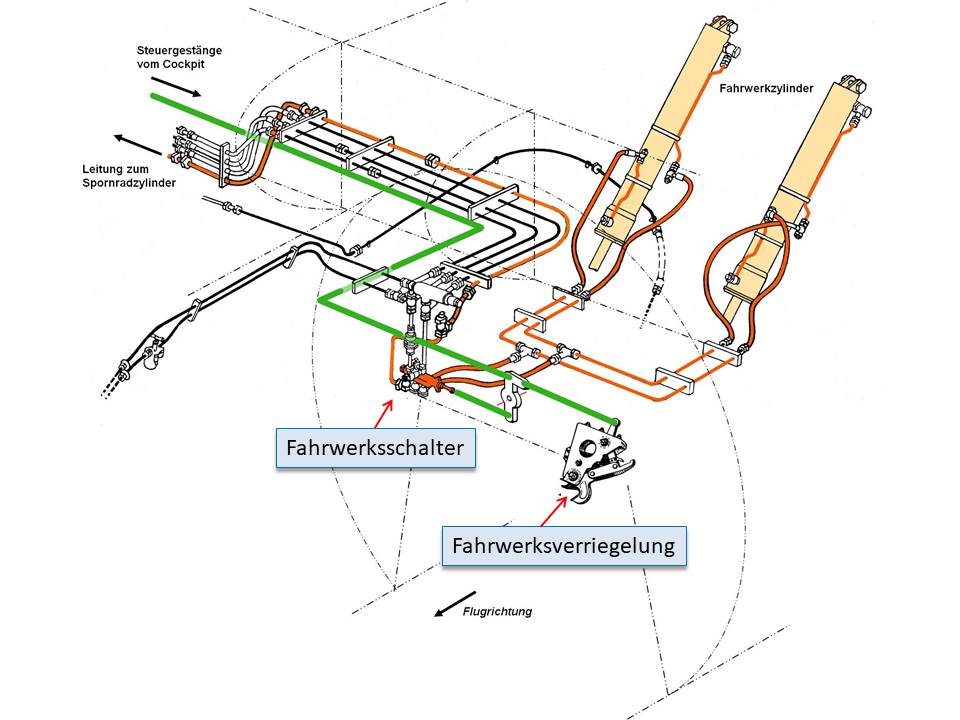

Arbeitsweise der hydraulischen Anlage

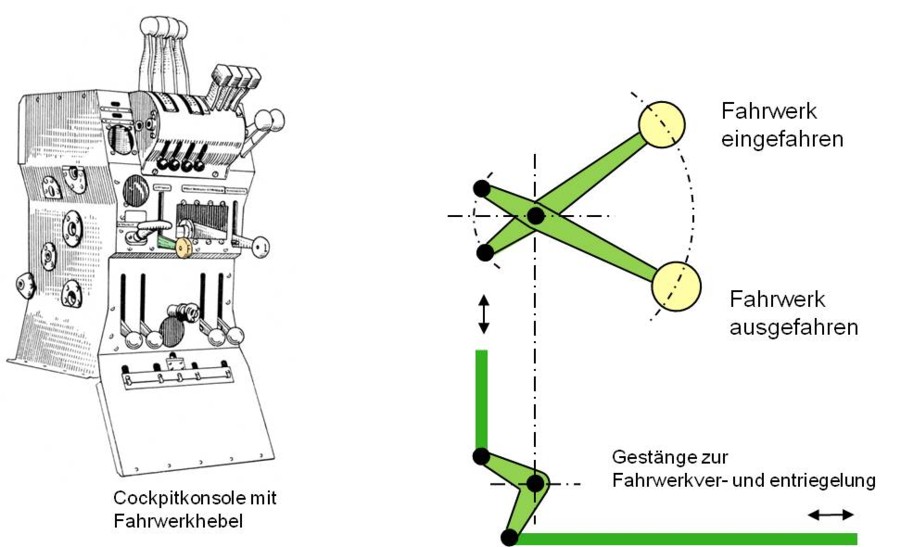

Das Ein- und Ausfahren wird bewerkstelligt durch einen im Führerraum angebrachten Fahrwerkshebel, der zwei Schalterstellungen, “Ein“ und “Aus“, besitzt und über Gestänge auf die in den inneren Gondeln untergebrachten hydraulischen Fahrwerksschalter und die mechanischen Fahrwerksverriegelungen wirkt.

Fahrwerkshebel im Cockpit

Öldruckanlage des Fahrwerks

Die Fahrwerksverriegelung und das Steuergestänge(grün)

Fotos: Condor Team Bremen

Die Hebelstellungen “Ein“ ist gegen unbefugtes Betätigen durch ein Schloss gesichert.

Die Einfahrzeit beträgt ca. 30 sec, für das Ausfahren werden ungefähr 15 sec benötigt.

==> Ende der Focke Wulf Baubeschreibung 234

Fotos vom Ein- und Ausfahren des Fahrwerks auf einem Teststand:

Fotos: Condor Team Bremen

Das linke Fahrwerk am noch „intakten“ Flugzeug, 1999

Der Sporn ist nach der Bergung in Hamburg eingetroffen.

Grafik: Böttcher

Fotos und Grafiken: Condor Team Hamburg / Bremen